La arcilla es un material natural del que nuestros antepasados fabricaron muchos artículos útiles para el hogar. Posteriormente, se empezaron a fabricar joyas para mujer a partir de este material. Su esquema de color puede ser muy diverso: rojo, marrón, gris, blanco, azul, amarillo y combinaciones combinadas. Depende de su composición mineral. Ahora bien, para extraer la arcilla, no es necesario ir a buscarla en los lugares de su acumulación. Basta con contactar con cualquier tienda especializada o laboratorio creativo. Es importante tener en cuenta que ninguna arcilla puede ser adecuada para su encarnación creativa en un objeto de arte o en la vida cotidiana.

¿Cómo puede ser útil la arcilla?

Cualquier actividad que implique la interacción combinada de trabajo manual e imaginación no solo cautiva la mente del maestro, sino que también ayuda al cuerpo joven a desarrollar la motricidad fina de los dedos. Y esto significa que el pensamiento, la imaginación, el sentido del color, la geometría de un objeto y mucho más, le darán al niño la oportunidad de desarrollar su creatividad. Además, es bien sabido que el modelado tiene un efecto calmante y permite centrarse en un tema específico: "aquí y ahora". Y un regalo hecho con tus propias manos y con un corazón puro no dejará indiferente a nadie.

Cocción de arcilla en casa

Si desea que su artesanía tenga una larga vida, entonces la cocción es imprescindible. Para que durante este proceso el producto no pierda su forma y no se agriete, es muy importante observar la tecnología de cocción de arcilla de acuerdo con sus estándares. Debido al efecto de la alta temperatura sobre la arcilla, el producto gana fuerza, se "convierte en piedra". Y si, después de todas las manipulaciones requeridas, se cubre con esmalte, entonces su objeto de creatividad puede usarse en la vida cotidiana.

Hoy en día, la práctica de hornear arcilla en casa es muy popular. No hay nada difícil aquí, excepto que debe cumplir con las precauciones de seguridad y tener el espacio necesario, suficiente potencia para disparar.

Recomendaciones básicas para la cocción

Para empezar, el producto debe dejarse en un lugar oscuro (o sin exposición directa a la luz solar) para secarlo. Los cambios de temperatura y las corrientes de aire afectarán negativamente la calidad de la cocción de la arcilla; esto debe tenerse en cuenta. Cuanto menor sea el grosor de la pared del producto, más rápido se seca y menos tiempo se tarda en eliminar la humedad innecesaria, y viceversa. Esto también se aplica al tiempo de cocción, cuanto más grande y grueso es el objeto, más tarda en hornearse, el rango varía de 4 a 12 horas. En promedio, ocurre alrededor de 6 horas, pero todo esto es individual.

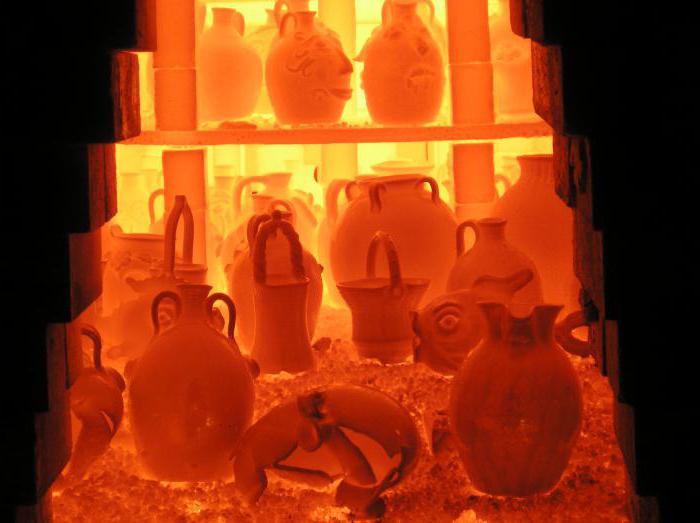

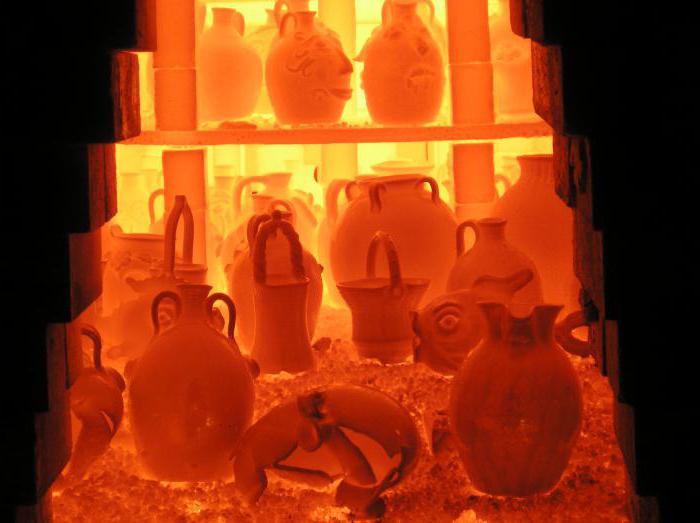

Al colocar sus obras, debe observar su disposición de acuerdo con el esquema de "pirámide": los objetos deben ubicarse en la parte inferior con el tamaño más grande, luego más alto con una disminución gradual. El peso también es importante: los artículos más pesados deben estar en la parte inferior. En esta etapa, no puede tener miedo de que se peguen entre sí; siéntase libre de colocarlos uno encima del otro. Cerramos el horno.

La temperatura de cocción de la arcilla alcanza los 900 grados como máximo. Pero el calentamiento debería ir acompañado de un aumento gradual. Si tiene un horno profesional con control de temperatura, entonces el primer calentamiento debe ajustarse a 150-200 grados. Esta temperatura se mantendrá durante no más de 2 horas. Luego añadimos otros 200 grados y las 2 horas restantes guardamos los objetos de barro en el horno. Y así repetimos hasta alcanzar un valor de 900 grados, y aguantamos un rato.

Horno de mufla de cerámica de bricolaje

El mismo término "horno de mufla" para la mayoría de la gente no significa nada. No, este no es otro tipo de dispositivo de calefacción que le permite ahorrar combustible. Este es un dispositivo diseñado para la cocción de cerámica, fundición de metales, copelado, creación de monocristales, etc. En medicina, se utilizan para desinfectar instrumentos.

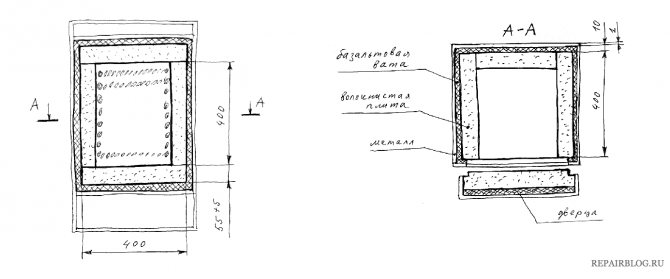

Foto 1 Horno de mufla

A pesar de su tamaño compacto, una unidad doméstica costará entre 35 y 48 mil rublos, lo que es bastante caro para hacer cerámica y hechos a mano. Por lo tanto, muchos buscan cómo hacer un horno de mufla con sus propias manos. Proponemos armarse con una serie de herramientas, recordar el curso de física de la escuela en termodinámica y comenzar a fabricar.

Variedades de hornos de mufla.

Por características de diseño, los dispositivos se dividen en:

- tubular o cilíndrico;

- horizontal o vertical.

Por el tipo de composición del tratamiento térmico:

- aire;

- Aspirar;

- basado en gas inerte.

Solo se puede hacer un horno de mufla de aire en casa, por lo tanto, se trata de eso que se discutirá en el artículo.

Por las características del calentador termoeléctrico:

Por supuesto, un horno de gas pasará por alto en funcionamiento 3-4 veces más barato que uno eléctrico, debido a la economía de combustible, pero dicho horno, en primer lugar, está prohibido por ley de fabricar y usar, y en segundo lugar, es técnicamente extremadamente difícil de fabricar. haga un horno de mufla con gas con sus propias manos.

Debido a los materiales simples, la estufa se puede fabricar en cualquier forma conveniente, incluida una que se adapte idealmente al interior de la habitación.

Foto 2 Esquema de un horno de mufla industrial.

Fabricando el dispositivo

En este caso, le diremos cómo hacer un horno de mufla vertical para cocer cerámica con sus propias manos.

Para hacer esto, necesita las siguientes herramientas:

- amoladora angular (amoladora) y 1-2 círculos;

- electrodos y soldadura por arco eléctrico;

- herramientas de cerrajería, incluidos cortadores de alambre;

- Alambre de nicrom de 2 mm.

y materiales:

- Chapa de acero de 2,5 mm o cuerpo de horno usado;

- esquina;

- guarniciones;

- lana de basalto;

- ladrillos refractarios de arcilla refractaria;

- mortero refractario;

- sellador de silicona.

Alojamiento

Lo ideal es que el cuerpo de un horno eléctrico u horno milagroso sea adecuado como base para un horno de mufla casero para fusionar o copelar, ya que cuenta con todo el aislamiento necesario. Todo lo que necesita hacer es quitar o quitar todos los elementos plásticos.

Foto 3 Horno antiguo en forma de cuerpo de horno de mufla

Si no fue posible encontrar un horno de este tipo, el cuerpo se puede soldar a partir de una hoja previamente cortada en espacios en blanco. Suelde todas las paredes laterales, limpie las uniones con un cepillo de metal o una amoladora y cubra con una imprimación.

Hacer un estuche a partir de sábanas, aunque un poco más complicado, te permite hacer el diseño que se adapta al tamaño de una habitación específica.

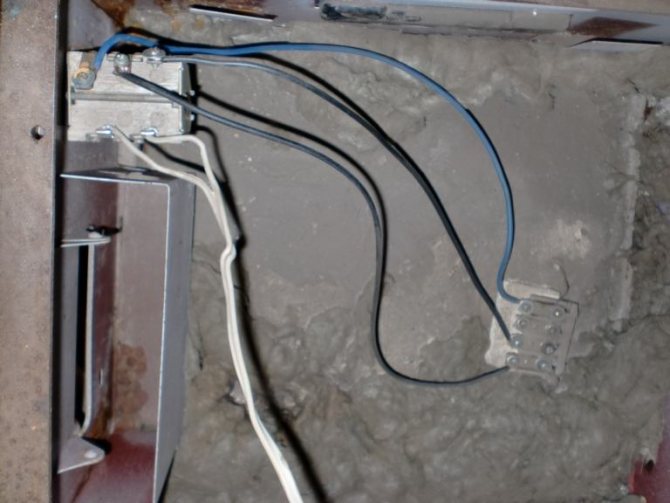

Un elemento calefactor

Un componente clave del dispositivo, ya que de él dependen la temperatura en el horno y la velocidad de calentamiento.

También necesitará hacer un termostato para un horno de mufla con sus propias manos o comprar uno ya hecho.

Un alambre de nicromo actuará como elemento calefactor, cuyo diámetro se selecciona en función de la temperatura máxima. El diámetro mínimo y más consumible es de 1,5-2 mm.

El nicrom en una espiral estándar puede soportar 1100 grados, pero es necesario excluir la entrada de aire, de lo contrario se quemará. Fechral es más adecuado para un horno de mufla: su temperatura de trabajo es de 1300 grados y es "amigable" con el aire.

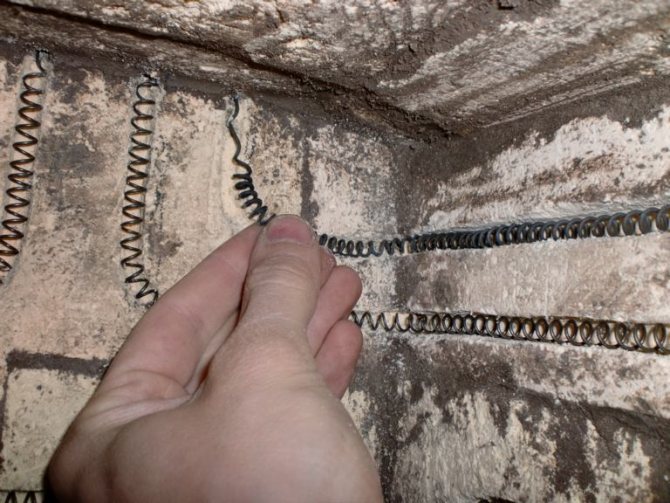

Foto 4 Elemento calefactor

Cualquier horno de mufla eléctrico, incluso el más pequeño, hecho a mano, cuando se calienta a 1000 grados, gasta alrededor de 4 kW. Verifique todo el cableado y configure el estabilizador automático a 25 A antes de usarlo.

Aislamiento térmico

El aspecto más importante del trabajo, que es responsable de la integridad y eficiencia de toda la estructura. Dentro del horno de mufla, los ladrillos de arcilla refractaria se instalan sobre pegamento resistente al fuego. Al tamaño del horno, se corta con un molinillo. En la parte superior se utiliza lana de basalto.

Foto 5 Pegamento ignífugo Terracota

Algunos foros para la fabricación de hornos de mufla recomiendan el uso de amianto para mampostería. Este es realmente un material resistente al fuego, pero ya a una temperatura de 650 grados + comienza a liberar carcinógenos.

Hacer un horno de mufla casero

El primer punto se puede omitir para aquellos que usan un horno viejo como cuerpo.

Cómo hacer un caso

Recorte un rectángulo del tamaño requerido de la hoja, dóblelo en un cilindro y suelde una costura. A continuación, corte un círculo del diámetro correspondiente de la misma hoja y suéldelo al cilindro. Obtiene la apariencia de un barril de metal, cuyos lados y fondo deben estar reforzados con accesorios y esquinas.

El volumen del barril se calcula de tal forma que haya suficiente espacio tanto para el aislamiento (algodón y ladrillos) como para los materiales a cocer.

Foto 6 Cuerpo del horno de barril

El cuerpo también puede ser rectangular: la forma no afecta de ninguna manera la calidad del horno y la eficiencia del calentamiento. En el video, verá cómo hacer un horno de mufla rectangular con sus propias manos con materiales similares.

1 horno de mufla de bricolaje con una descripción

Aislamiento térmico del horno

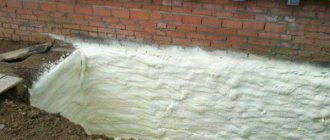

- La lana de basalto (piedra) se coloca a lo largo del perímetro de la estructura.

Foto 7 Alfombrillas de alta temperatura

¿Por qué se elige este tipo de lana mineral? Por varias razones:

- incombustibilidad - incluso se utiliza como barrera para abrir fuego. El algodón puede soportar temperaturas de hasta 1114 grados, después de lo cual comienza a derretirse, pero no se quema;

- componentes naturales: basalto, a partir del cual se fabrica el algodón, un material absolutamente natural, por lo tanto, incluso cuando se calienta, no emite sustancias nocivas, a diferencia, por ejemplo, del algodón hecho de escorias;

- conductividad térmica mínima, que es solo 0.032-0.048 W / m / K, que es incluso menor que la del poliestireno expandido.

El algodón está unido al cuerpo con botones de cerámica especiales.

Foto 8 Adjuntamos algodón al cuerpo del horno.

- A esto le sigue el aislamiento térmico con ladrillos de arcilla refractaria. Este material es necesario, ya que consiste en un 75% de arcilla refractaria y no estallará durante el funcionamiento del horno.

Tome 7 ladrillos, numérelos por conveniencia, hágalo como una pipa. A continuación, corte los extremos con una amoladora para que la tubería sea lo más redonda posible.

Foto 9 Marcado del refractario del horno de mufla

Cuando los ladrillos estén cortados y ensamblados, conéctelos y verifique qué tan simétrica es la estructura.

- Se hace una espiral de 6 mm con alambre de nicromo, para lo cual se enrolla en cualquier objeto redondo de un diámetro adecuado, incluso se puede utilizar un lápiz.

Tenga en cuenta que el horno solo puede funcionar si la temperatura se controla continuamente. De lo contrario, es solo un juguete caro pero muy peligroso. La única opción real para un sensor de temperaturas tan altas (más de 1000 grados) es un termopar. No necesita buscar platino para esto, esta opción es bastante adecuada:

- hierro-constantan, 53 mV / deg, termo EMF;

- níquel-hierro, 34 mV / deg., termo EMF.

Foto 10 Colocación de la bobina calefactora

- Desatornille los ladrillos y corte los surcos en forma de espiral en el interior en un ligero ángulo con una amoladora. Compruebe su uniformidad con un nivel y colóquelos de modo que los giros vayan de abajo hacia arriba. Está estrictamente prohibido permitir el contacto de los giros; habrá un cierre del circuito. Después de cortar las ranuras, inserte la espiral y vuelva a ensamblar toda la estructura.

Foto 11 MP hecha a mano

- Retire los extremos de la espiral y conéctelos a una máquina de 25 A.

- Ahora tome el cilindro de acero previamente preparado, coloque ladrillos de arcilla refractaria en la parte inferior, corte para cubrir completamente todo el fondo, llénelos con pegamento refractario. A continuación, coloque la estructura térmica ensamblada y también llene el espacio entre el cañón y la estructura con un compuesto refractario.

Foto 12 La estructura terminada se coloca en una caja de acero.

Puede encenderlo solo cuando toda la estructura esté completamente seca. 3-5 días después de la producción, encienda el dispositivo a plena potencia, pero no cierre la tapa; si la evaporación comienza en algún lugar, apáguelo y déjelo para otro día.

Fabricación de cubiertas

- Corte un círculo de acero que sea idéntico en diámetro a la estructura ya ensamblada por completo.

- En la parte superior del ladrillo de arcilla refractaria "planta" de pegamento, proporcionará un sellado suficiente.

- Suelde los lados de las manijas para que sea conveniente levantar y quitar la tapa y el pestillo para cerrar.

- Cubre el borde con silicona ignífuga, antes de eso hay que desengrasar la superficie (incluso White Spirit servirá).

Como recordatorio, cuando el horno está funcionando, debe estar cerrado. La entrada excesiva de aire conducirá a un rápido desgaste del nicrom.

El horno de mufla más simple para cerámica

Para hacer un dispositivo tan simple, solo necesita una estufa eléctrica común, una olla de barro y un trozo de ladrillo de arcilla refractaria.

- Coloca un trozo de ladrillo sobre la estufa para que la cerámica a cocer no toque la espiral de la teja y cúbrela con una olla. Ajusta la potencia con un termostato.

- Ahora mira la olla: tan pronto como una luz roja comienza a brillar a través de sus paredes, cronometra el tiempo de cocción. Como regla general, son de 10 a 12 horas.

Horno de mufla de olla

Ingeniería de Seguridad

- Puede trabajar con la estufa solo si hay conexión a tierra.

- Está prohibido comenzar a trabajar si hay astillas o grietas en el cuerpo.

- Está prohibido tocar el dispositivo durante su funcionamiento.

- Está estrictamente prohibido tocar una espiral de trabajo.

- El horno requiere una supervisión constante durante su funcionamiento.

A pesar de la relativa facilidad de fabricación, este dispositivo no es muy común entre los artesanos del hogar. Esto se debe a los altos costos de la electricidad.

Alguien piensa que también es posible hacer una mufla con leña; bueno, si puede encontrar un tronco con un poder calorífico de 14.000 kcal / kg, entonces sí, lo hará.

Aunque es mejor usar una fragua para tal "leña", fue en tales condiciones que se inventó la primera estufa de este tipo en la historia.

Si todavía tiene preguntas sobre cómo hacer un horno de mufla con sus propias manos, mire las instrucciones en video.

2 hornos de mufla de bricolaje

Fuente: https://presstile.ru/stroitelstvo/pechi/myfelnaia-pech-dlia-objiga-keramiki-svoimi-rykami.html

Cómo quemar arcilla

Como regla general, la arcilla se cuece en casa en un horno casero. En este caso, el régimen de temperatura debe controlarse de forma continua. Se verá así:

- Partimos de la primera posición del interruptor, lo mantenemos durante 5 minutos y lo apagamos.

- Pasados 5 minutos, enciéndalo, deje que la arcilla se hornee durante 10 minutos y apáguelo.

- Después de 15 minutos, enciéndalo, sosténgalo nuevamente durante 10 minutos y apáguelo.

- En esta etapa, encendemos el horno y mantenemos la cocción de la arcilla hasta que los productos se pongan rojos.

- Aquí encendemos el interruptor a la segunda posición y de acuerdo con el mismo esquema: 5-5 minutos, 10-10 minutos, manténgalo presionado durante 15-10 minutos. Y aquí no es necesario apagar el horno, solo bajar de la posición 2 a 1 y volver.

- La posición 3 se aplica si la capacidad del horno es insuficiente.

En promedio, se dedican hasta 6 horas a todo el proceso de cocción de la arcilla. Puede determinar la "preparación" por el brillo de las paredes dentro del horno. Tan pronto como el resplandor se vuelva amarillo claro, apague el horno.

No abra la puerta inmediatamente, deje que los productos se enfríen en el horno durante mucho tiempo, por ejemplo, durante la noche. Esto permitirá que se enfríe uniformemente después de la cocción.Luego puedes glasearlos y dejarlos secar, así tu creación te durará mucho más.

Horno de mufla de bricolaje

Las personas interesadas en la cerámica, tarde o temprano, se plantean la cuestión de comprar su propio horno de mufla para cocer cerámica.

Habiendo estudiado el mercado, nos enfrentamos a precios excesivamente altos para los hornos de mufla. Nuestra empresa se dedica a la fabricación y venta de hornos de mufla para la cocción de cerámica a precios asequibles.

En este artículo describiremos los principales aspectos de la fabricación de hornos de mufla.

Cálculo de los parámetros generales y eléctricos del horno.

Esta etapa es fundamental, ya que determina los principales parámetros de un horno de mufla para la cocción de cerámica.

El parámetro inicial es el volumen interno del horno de mufla. Con un gran volumen de productos cocidos, se seleccionan hornos con un gran volumen, con un pequeño volumen de productos cocidos (alfareros aficionados), en consecuencia, hornos con un volumen menor.

Como muestra nuestra práctica en la fabricación de hornos de cerámica, la mayoría de las veces solicitan un horno GRIFON-60 con una capacidad de 60 litros. ¡Ya que combina el volumen y el precio óptimos!

Paralelamente a los cálculos teóricos, se calculará un horno de cerámica de 33 litros.

Cálculo del volumen del horno de mufla.

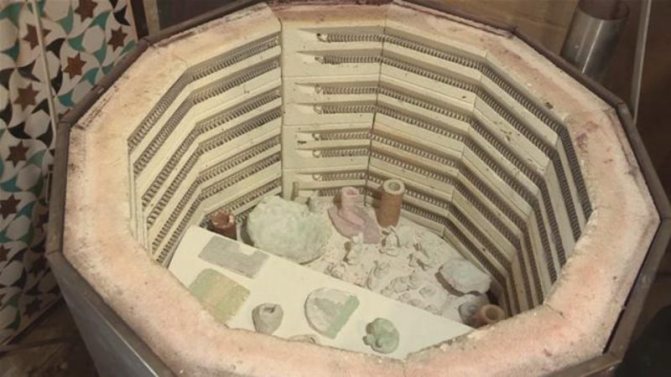

La siguiente figura muestra la mufla de un horno de cerámica, es decir capa de trabajo del horno o de otro modo la capa aislante interior. Básicamente, tiene una estructura densa, ya que se usa con mayor frecuencia para sujetar elementos calefactores (espirales), así como para dar resistencia mecánica a la capa de trabajo.

Dado que el perímetro de nuestro horno de mufla es un octágono, su volumen (V) se calcula de la siguiente manera:

mufla de horno

V = S * H (dm3 = litros),

Dónde S = 2 * K * (F) 2 - la zona del fondo de la mufla; K= 2,41 - coeficiente; F- la longitud de la cara interior de la mufla (dm) (ver Figura 1); H- la altura de la parte interior de la mufla (dm) (ver Figura 1).

Dado que el volumen del horno generalmente se expresa en litros, todos los valores deben expresarse en decímetros.

V= 13,76 * 2,39 = 32,8 ≈ 33 (dm3) = 33 (litros), donde

S= 2 * 2,41 * (1,69) 2 = 13,76 (dm2); K=2,41; F= 169 (mm) = 16,9 (cm) = 1,69 (dm); H= 239 (mm) = 23,9 (cm) = 2,39 (dm);

Materiales para la fabricación de mufla y tapa de horno.

Utilizamos los materiales más modernos para la fabricación de hornos. Para la capa de trabajo del revestimiento (mufla y tapa del horno) utilizamos ladrillos refractarios ligeros, que traemos de Alemania.

Este ladrillo tiene excelentes características térmicas, es decir, tiene baja conductividad térmica, alta resistencia térmica y al calor. La temperatura de clasificación de este ladrillo es de 1430 ° C. Con todo esto, el ladrillo es bastante ligero debido a su baja densidad y está bien procesado mecánicamente.

Esto le permite fresar ranuras en ladrillos para la instalación de elementos calefactores. El fresado asegura la máxima precisión de las ranuras en espiral.

Ladrillo refractario ligero Ladrillo refractario ligero Ladrillo refractario ligero

Tapa del horno

La tapa del horno está hecha de dos capas de ladrillos refractarios. Al mismo tiempo, la segunda capa se superpone a las costuras de la primera capa, lo que aumenta la resistencia de la tapa. La mayoría de las estufas de producción occidental y rusa tienen solo una capa de ladrillos.

Además, los ladrillos están biselados, lo que evita que los ladrillos se astillen cuando el material se expande (se calienta).

En las capas exteriores de la mufla y la tapa del horno, utilizamos capas refractarias aislantes adicionales, que tienen una conductividad térmica aún menor con un peso significativamente menor.

Se pueden utilizar como materiales esteras refractarias de fibra cerámica, cartón de mullita-sílice (MKRKG), etc.

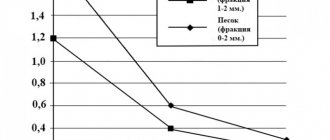

Por tanto, cuanto menor sea la conductividad térmica de los materiales, mejor será el rendimiento térmico del horno.

| Material | Temperatura máxima de aplicación, ° C | Conductividad térmica, W / m * K | Densidad del material, kg / m3 |

| Ladrillo ligero | 1430 | 0,28 a 600 ° C | 770 |

| Fibra cerámica | 1260 | 0,27 a 1000 ° C | 128 |

| Cartón MKRKG-400 | 1150 | 0,11 a 600 ° C | 400 |

La aplicación compleja de estos materiales ahorra significativamente recursos energéticos, así como también ahorra tiempo para calentar y enfriar los hornos. Desafortunadamente, muchos fabricantes modernos, tanto occidentales como rusos, fabrican hornos para cocer a partir de cerámica solo con el uso de ladrillos refractarios, lo que hace que los hornos sean menos eficientes.

Cálculo de la potencia del horno cerámico.

Esta etapa no es menos importante y en ella determinaremos la potencia del horno. Dependiendo del volumen del horno diseñado para la cocción, la potencia (PAG) se puede calcular utilizando la siguiente fórmula:

P = J * V (W), donde

V- el volumen interno del horno (l) (ver la sección sobre el cálculo del volumen);

J-potencia específica, que se determina en función del volumen del horno:

- J= 70 ÷ 100 (W / l) con un volumen de horno de hasta 60 litros;

- J= 50 ÷ 70 (W / l) con un volumen del horno superior a 60 litros;

PAG= 81,81 * 33 = 2700 (ancho) = 2,7 (kW)

Cálculo de la resistencia actual del horno para la cocción.

En esta sección, calcularemos la fuerza actual, es decir la corriente que fluye a través del elemento calefactor (bobina):

I = P / U (Y donde

PAG- la potencia del horno para la cocción (consulte la sección sobre cálculo de la potencia)

U- tensión de alimentación (V)

Es recomendable seleccionar la tensión de alimentación en función de la potencia del horno de cocción:

- U= 220 (V), con una potencia del horno de hasta 5 ÷ 7 (kW);

- U= 380 (V), con una potencia del horno superior a 7 (kW);

I= 2700/220 = 12,27 (A)

Por su propia seguridad, recomendamos colocar una línea separada de conductores desde la solapa del apartamento (casa) hasta la estufa. La línea debe estar equipada con sus propios disyuntores con la clasificación requerida. La sección transversal de los conductores se selecciona en función de la potencia del horno. Elija una sección transversal de conductor más grande.

Tabla 1. La elección de la sección transversal del cable en función de la intensidad o potencia actual.

| Tensión de alimentación U = 220 (V) | ||

| Sección de cable, (mm2) | Corriente, (A) | Potencia, kWt) |

| 1,5 | 19 | 4,1 |

| 2,5 | 27 | 5,9 |

| 4 | 38 | 8,3 |

| 6 | 46 | 10,1 |

| 10 | 70 | 15,4 |

| 16 | 85 | 18,7 |

Cálculo de la resistencia del elemento calefactor.

Conociendo el amperaje I y voltaje de suministro U según la ley de Ohm, no será difícil calcular la resistencia R:

R = U / I (Ohmios) = 220 / 12,27 = 17,92 (Ohmios)

La figura 2 muestra la espiral de un horno de mufla con las características de corriente-voltaje calculadas:

Fig.2 Cálculo de los parámetros eléctricos de la espiral del horno de mufla.

Cálculo del diámetro, la longitud y la potencia superficial específica del alambre del elemento calefactor

En este punto, selección del material del elemento calefactor... Me gustaría estipular que para estos fines, el nicrom y el fehrali se utilizan con mayor frecuencia.

Usamos el superfechral GS SY en los hornos de cerámica GRIFON por varias buenas razones:

- es una aleación más barata en comparación con el nicromo, ya que no contiene níquel;

- superfechral tiene mejor resistencia al calor que el nicrom (la temperatura de funcionamiento más alta es de 1450 ° C);

- esta marca de fehrali tiene mayor plasticidad, lo que facilita el enrollado de espirales.

Después de la selección del material se selecciona el diámetro del alambre del elemento calefactor.

El diámetro de la espiral se selecciona en función de la resistencia eléctrica específica requerida (resistencia en 1 metro de cable, ver Tabla 2). Más latidos. Email la resistencia corresponde a un diámetro de conductor más pequeño, menos latidos. Email resistencia, correspondientemente mayor diámetro.

Tabla 2. Selección del diámetro del alambre en función del diámetro y la longitud requeridos del elemento calefactor

| Diámetro del alambre d, mm | Propiedades físicas del superfechral GS SY | |

| Resistencia eléctrica específica en 1 m de hilo ρ, (Ohm / m) | Número de metros en 1 kg | |

| 0,18 | 54,7 | 5480 |

| 0,2 | 44,3 | 4512 |

| 0,3 | 19,7 | 2000 |

| 0,5 | 7,09 | 717 |

| 0,8 | 2,76 | 280 |

| 1 | 1,77 | 179,5 |

| 1,2 | 1,23 | 124,5 |

| 1,6 | 0,692 | 70,1 |

| 2 | 0,452 | 44,8 |

| 3 | 0,197 | 19,9 |

| 6 | 0,0491 | 4,98 |

| 8 | 0,0276 | 2,8 |

| 11 | 0,0159 | 1,45 |

La longitud del cable del elemento calefactor también depende del diámetro del conductor. También me gustaría señalar que cuanto mayor sea el diámetro del cable del elemento calefactor, más durará el elemento calefactor.

Por lo tanto, combinando los parámetros anteriores, se selecciona una espiral en la mufla del horno.

Conociendo la resistencia requerida R (ver sección anterior) y resistividad eléctrica ρ se calcula la longitud del cable L:

L = R / ρ , (m)

Dado que en este horno usamos el diámetro del alambre

D = 2 (mm), entonces ρ = 0,452 (ohmios / m). Entonces L = 17,92 / 0,452 = 39,64 (m) = 3964 (cm).

El cálculo más importante en esta sección es el cálculo de la potencia superficial del cable ψ, esos. potencia que se asigna a partir de una unidad de área del cable.

En hornos con altas temperaturas, potencia superficial ψ Fechrali no debe exceder los 1,4 W / cm2 para cables de hasta 4 mm de diámetro. Si este valor se excede significativamente, entonces el elemento calefactor no resistirá la temperatura.

ψ = P / S , (W / cm2), donde

PAG- potencia del horno, (W);

S = 3,14 * L * d - área de superficie del alambre, (cm2), donde

L- longitud del cable, (cm);

D- diámetro del alambre, (cm)

ψ= 2700 / 2489.4 = 1.08 (W / cm2), donde S= 3,14 * 3964 * 0,2 = 2489,4 (cm2). De este modo ψ=1,08

Fuente: https://grifon62.ru/mufelnaya-pech-svoimi-rukami

Elaboración de arcilla

Si desea usar arcilla sin cocer, debe elegirla con aditivos poliméricos.

Antes de comenzar a modelar arcilla polimérica, debe amasarla bien con las manos y golpear con las palmas. De estas manipulaciones, saldrá un exceso de aire del material. Esto es necesario si aún decide disparar (pero no necesariamente). Es más conveniente dar forma al producto trabajando con las dos manos, comenzando con los objetos más grandes y terminando con los más pequeños. Una pila vendrá en tu ayuda, esta es una herramienta para esculpir. Cuando termine el trabajo, limpie el producto con una esponja o cepillo húmedo.

Cómo esculpir correctamente

La arcilla, aunque es un material plástico, es más duradera que la plastilina. Por lo tanto, hay varias recomendaciones importantes para manipularlo durante la escultura:

- La arcilla siempre debe estar húmeda, no la dejes secar.

- Si aparecen grietas, alíselas inmediatamente con agua o una masa de agua y arcilla.

- El trabajo de modelado comienza con objetos grandes, pasando suavemente a objetos más pequeños.

- No vale la pena enrollar productos extraños en la arcilla; es mejor hacer hendiduras separadas en el producto para esto.

Cuando todo esté listo, debes dejar que la figura se seque durante un par de días. Aunque la arcilla sin cocer se ve muy bien, también puede hornearla en el horno o microondas, pero eso depende de usted. En la etapa final, el pegamento PVA puede servir como barniz para el producto.

Hacemos un horno para cocer cerámica con nuestras propias manos - Escuela para el aislamiento del hogar.

Estufas de bricolaje para la cocción de cerámica.

Para que las artesanías de arcilla sean duraderas y fuertes, deben ser tratadas térmicamente.

No debe quemar arcilla en un horno ordinario o en una estufa de gas; esto no solo es ineficaz, sino que a veces incluso es peligroso (durante el procesamiento, se pueden liberar sustancias venenosas).

Para tal procedimiento, necesitará un horno sellado especial que pueda calentarse a la temperatura requerida. Tal dispositivo se puede comprar en una tienda, pero si lo desea, y si tiene buenas instrucciones, puede hacer un horno de arcilla con sus propias manos.

Tecnología de fabricación de hornos de cerámica

Los hornos de "fábrica", especialmente para fines profesionales, son muy caros (más de 35.000 rublos), pero los artesanos han aprendido a fabricar dispositivos para disparar con sus propias manos. Vale la pena señalar que por el tipo de combustible utilizado, dichos hornos pueden ser:

- eléctrico;

- gas;

- en la madera.

Solo consideraremos los dos primeros, ya que será bastante difícil alcanzar la temperatura requerida quemando madera. Empecemos por los equipos eléctricos. Según el método de disposición, estos hornos de cocción pueden ser:

- mufla (en ellos, los elementos calefactores están ubicados alrededor de un recipiente sellado (mufla) hecho de material de chamota; con la ayuda de tales hornos, las escuelas rusas a menudo se calientan);

- cámara (el dispositivo de calentamiento se encuentra en el interior).

La segunda opción es más adecuada para la fabricación casera, ya que es bastante difícil construir una mufla grande por su cuenta y la pérdida de calor en la estructura de la mufla es alta.Consideremos cómo se puede hacer un horno de cámara.

Método uno. Hacer una estufa de cámara con un refrigerador o lavadora

Para tal diseño, solo se requieren tres elementos principales:

- caja de metal (una lavadora o un refrigerador es adecuada);

- bobinas de calentamiento;

- cámara hecha de material de arcilla refractaria.

Cuando todo lo necesario para el trabajo está listo, pasamos directamente al proceso de fabricación.

- Primero, refuerza la parte inferior de la caja de metal. Usamos una esquina de acero para este propósito (como opción, se puede reemplazar con una tubería ordinaria con un diámetro de 1,5 centímetros). Soldamos piezas de esquinas / tuberías en las esquinas de la parte inferior; nos servirán como patas de apoyo.

- Además, necesitamos fortalecer de manera similar la parte superior de la caja, las puertas y al menos uno de los lados (aquel al que se soldarán las bisagras de la puerta más adelante).

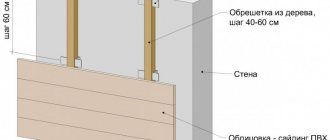

- Ponemos una capa de lana de basalto de 1 cm en la parte inferior de la caja (se debe colocar una capa similar en las paredes internas). Para evitar la deformación del aislamiento debajo de la masa de la cámara, colocamos varias piezas de una esquina metálica o tubería rectangular. Al final de estos procedimientos, cubrimos el aislamiento con una lámina de metal.

- Después de eso, decidimos el material refractario que usaremos en la fabricación de la cámara. Idealmente, estos deberían ser tableros fibrosos de arcilla refractaria, que se pueden cortar en el sitio después de la compra o pedirlos en los tamaños requeridos. Nuestro horno de arcilla de bricolaje requiere seis de estas placas.

- Conectamos los ladrillos con un mortero que corresponda al marcado del material. También hay una opción más barata: arcilla refractaria ordinaria o mezcla de mampostería de arcilla refractaria.

- Ahora comenzamos a colocar directamente. Ajustamos los ladrillos lo más apretados posible entre sí, hacemos que las costuras entre ellos no superen los 0,5 centímetros. Si es necesario, cortamos ladrillos individuales a las dimensiones requeridas.

- Comenzamos a colocar desde el fondo de la caja. Disuelva la mezcla con agua y mezcle bien. Antes de instalar cada ladrillo, lo humedecemos con agua, de lo contrario la mezcla se secará demasiado intensamente.

- Empezamos a levantar los muros. Colocamos chapa y aislamiento en el espacio entre el cuerpo y la capa de ladrillo. Si el ladrillo se coloca plano, entonces el aislamiento no se puede usar.

- La parte superior tomará más tiempo: los ladrillos en los bordes deben colocarse con una ligera pendiente hacia arriba, y los bloques trapezoidales deben colocarse entre ellos.

- Soldamos las bisagras, ajustamos la puerta. Debemos asegurarnos de que el espacio entre la capa de ladrillo de la caja y la puerta sea mínimo.

- Después de que la mampostería se haya secado, comenzamos la siguiente etapa de trabajo. En la superficie de los ladrillos, tenemos que hacer unas ranuras en las que se colocará la bobina de calentamiento. Utilizamos una espiral de alambre de nicromo de 0,1 cm de diámetro; el diámetro del bucle será de aproximadamente 0,5 a 0,7 centímetros. Las ranuras deben tener la misma profundidad / grosor.

- Cuando se calienta, el alambre puede expandirse y las espirales, a su vez, "salen" de las ranuras. Por lo tanto, deben arreglarse. La siguiente imagen muestra las principales formas de instalar espirales:

Hay otra forma: construir una cámara de ladrillos resistentes al calor, ya que este material se vende en todas partes y se usa para colocar estufas y chimeneas. Para la cámara de dicho horno, se recomienda utilizar un ladrillo ligero marcado "markedЛ" (por ejemplo, "ШЛ-0.5").

Esta mezcla se vende en el mismo lugar que los ladrillos o las chimeneas. Para fijar el ladrillo en una superficie metálica, agregue un poco de cemento a la mezcla (aproximadamente el 30 por ciento del total).

La puerta también está revestida con ladrillos de arcilla refractaria. Hacemos un cuarto alrededor del perímetro de tal manera que, como resultado, aparece una repisa (la llevaremos a la ventana del horno).

- usando pequeños trozos de alambre;

- por medio de una ranura ubicada en ángulo;

- por medio de una ranura que tiene un saliente;

- utilizando un tubo MKP.

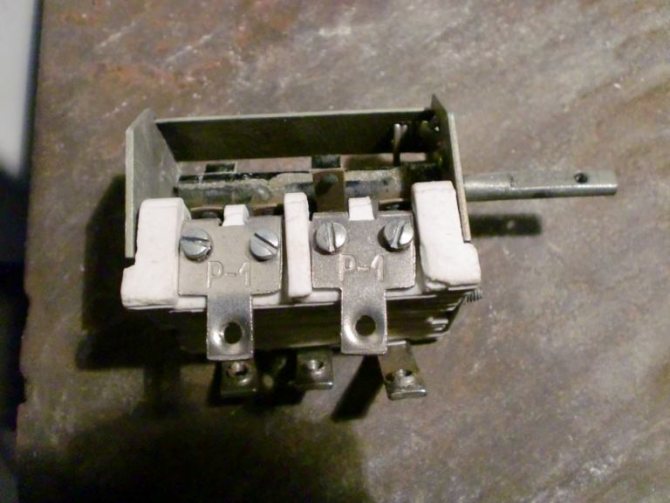

- Realizamos 2 circuitos a partir de las espirales para que el régimen de temperatura se pueda ajustar mediante un interruptor (como en una estufa eléctrica).

- Montamos una placa de cerámica en la parte superior (por ejemplo, del quemador) y fijamos los extremos de la espiral con pernos.

- Equiparemos nuestro horno de barro de bricolaje con el interruptor de abajo, en el que habrá tres contactos en un lado y dos en el otro.

- Montamos el interruptor de tal forma que su pin salga, es decir, al panel frontal. Conectamos todos los cables, desde el lado donde solo hay dos contactos, conectamos cero y fase.

- Conectamos los cables que van desde la placa a los otros tres contactos. Normalmente, uno de los cables debe cerrar un par de contactos en el borde de la placa.

- Como resultado, deberíamos obtener lo siguiente: a la primera "velocidad", los circuitos en espiral se conectarán en una secuencia determinada, ya que en este caso la temperatura será la más baja.

- Esto, en principio, finaliza el proceso de fabricación del horno. Al final, necesitamos secar completamente la estructura, para lo cual la colocamos a la luz del sol o al lado de un radiador de calefacción durante al menos 1-2 meses. Después de este período, debemos realizar el secado final haciendo funcionar el dispositivo durante 3-4 horas a la "velocidad" mínima. Cuando no hay más vapor de la estructura, el dispositivo se puede apagar, está completamente seco. ¡Podemos proceder directamente al disparo!

Comenzamos los extremos de las espirales hacia arriba.

Si la "velocidad" es la segunda, entonces solo se conectará 1 circuito debido al hecho de que la temperatura será más alta. Es característico que este sea el circuito que discurre desde la parte inferior, por lo que también se calientan los elementos ubicados en la parte inferior.

Finalmente, en la tercera "velocidad", los circuitos se conectan al mismo tiempo; aquí la temperatura será máxima.

Algunas palabras sobre cómo conectar este horno para cocer arcilla con sus propias manos. Para este propósito, se recomienda utilizar un enchufe reforzado, aquel al que está conectada la estufa eléctrica. Como opción, sacamos un cable grande del blindaje.

Y recuerde: cuando use una estructura de este tipo, con espirales abiertas, ¡debe tener especial cuidado! Cada error, incluso el más pequeño, puede tener las consecuencias más desagradables. Si no está particularmente versado en electricidad, contrate a un profesional. Nunca toque las bobinas calefactoras activas.

Método dos. Hacemos una estufa sin tener una caja de metal a mano

El proceso de fabricación en este caso no es muy diferente al descrito anteriormente, pero definitivamente hay algunos matices aquí.

Para empezar, el volumen de trabajo del diseño a continuación será de aproximadamente 13 litros.

La espiral, como se mencionó anteriormente, podrá calentarse hasta mil grados en solo 1,5 horas, mientras que la temperatura de las paredes exteriores del dispositivo no superará los 100 grados. El algoritmo de acciones debería ser el siguiente.

Paso 1. Primero, utilizando un tubo de perfil de 4x2 centímetros (con una sección cuadrada), construimos un soporte para el dispositivo. Después de eso, pintamos el soporte terminado con esmalte.

Paso 2. En la parte superior del soporte, colocamos una hoja de acero galvanizado (su espesor debe ser de aproximadamente 0,1 centímetros), utilizando tornillos autorroscantes para este fin.

Paso 3. Hacemos las paredes con ladrillos de arcilla refractaria y una composición especial para la chimenea (todo es igual que en la versión anterior). Una vez que la solución se ha solidificado, hacemos ranuras para la espiral.

Paso 4. Ensamblamos la parte inferior del ladrillo por separado, usamos el mismo mortero para la fijación. Antes de seguir trabajando, esperamos hasta que la estructura esté completamente seca. No olvide mojar cada ladrillo justo antes de colocarlo.

Paso 5. Sobre la base metálica, colocamos una capa de aislamiento térmico (podemos usar la misma lana de basalto para esto).Para maximizar la compactación de esta capa, se debe humedecer antes de fijar el fondo de ladrillo.

Paso 6. Continuamos con la colocación tradicional de la estufa, pero tratamos de llenar todos los huecos y uniones completamente.

Paso 7. La tapa de la cámara está hecha tradicionalmente de ladrillos de arcilla refractaria, pero al mismo tiempo los sujetamos con una brida de metal.

Paso 8. Colocamos la espiral en las ranuras preparadas, aislamos la estructura desde el exterior con material aislante térmico. A continuación, cubrimos todo con láminas de acero galvanizado, que se cortan de acuerdo con las dimensiones de la cámara resultante.

Como puede ver, esto requiere conocimientos no solo en el negocio de los hornos, sino también en el campo de la electricidad. Puede familiarizarse con otro posible método de fabricación del video a continuación.

Arcilla polimérica como fuente de inspiración

Cuando se usa arcilla polimérica, la cocción no es necesaria, pero crea un impresionante efecto de realismo en el sujeto. Parece muy impresionante.

La cocción de arcilla polimérica se puede realizar en un horno con termostato y en un horno casero. Pero la forma más conveniente es la airfryer. Al crear flores, la airfryer no funcionará, ya que se adelgazarán. Necesitan una temperatura en el rango de 110 a 130 grados.

Esto significa que ninguno de los métodos propuestos funciona. Por lo tanto, la cocción de arcilla para flores se realiza mejor en cristalería.

Horneamos flores de arcilla polimérica.

Colocamos los botones florales en palillos de dientes, que se clavan en cualquier objeto blando, por ejemplo, en papel de aluminio. Ponemos todo esto en un plato de vidrio con tapa y lo enviamos a un horno bien precalentado. En promedio, el producto tardará entre 2 y 2,5 minutos en estar listo. Pero preste atención para que su color no cambie y los pétalos no se adelgacen. Si esto sucede, ha sobreexpuesto el producto. Puede determinar el tiempo exacto de mantenimiento de la cocción de forma experimental, según el modo de funcionamiento de su horno y el volumen del producto.

Al cocer arcilla polimérica en el horno, es importante tener en cuenta la temperatura de la cristalería: no debe estar fría, se puede calentar directamente en el horno mientras se calienta.

Tipos de hornos

Los hornos tienen una variedad según el combustible utilizado:

- Madera quemandose.

- Gas.

- Eléctrico.

La primera versión de las estufas se usa con más frecuencia en los talleres domésticos y se instala principalmente al aire libre si el taller es pequeño. Los hornos de gas pueden funcionar tanto con propano como con gas natural. Básicamente, los alfareros usan hornos eléctricos, que tienen muchas ventajas: se calientan rápidamente, se pueden instalar incluso en pequeños talleres y es bastante simple hacer un horno eléctrico para cocer cerámica con sus propias manos.

Los hornos eléctricos también se dividen en dos tipos:

- Los hornos de mufla son hornos en los que se coloca un elemento calefactor alrededor de un recipiente de una pieza de material refractario (mufla).

- Los hornos de cámara son hornos en los que el elemento calefactor se encuentra en el interior.

Cualquier tipo de horno para cocer arcilla se puede hacer a mano y su costo será varias veces menor que comprar uno ya hecho.