Spørsmålet oppstod: er det realistisk å lage briketter av sagflis som kan brukes som drivstoff, for eksempel til et drivhus?

Unødvendige materialer finnes på hvilken som helst dacha. Det kan bli:

- sagflis;

- brett;

- tre rester;

- strå;

- grener;

- kullavfall;

- tørre blader;

- papp;

- papir.

Alle disse materialene brenner godt, men for å bruke dem må du først male. For å gjøre dette trenger du maskinene designet for dette. Du trenger ikke å lage dem selv, ferdige enheter tilbys for salg av spesialbutikker.

For slikt arbeid er en rotasjonsmaskin egnet, som ved hjelp av kniver er i stand til å male plantemateriale. Kostnaden er tilgjengelig for alle som er bosatt i sommer. Denne enheten er uunnværlig når du trenger å få gjødsel.

En slik maskin kan også brukes til å kjøpe drivstoffbriketter. Imidlertid kan de ikke gjøre det alene, du må ha ekstra utstyr.

Teknologisk prosess

For å lage briketter trenger du leire og selvfølgelig sagflis. De blandes i forholdet 10: 1, vann tilsettes til konsistensen av løsningen blir formativ. Det er veldig viktig at leiren, som er det viktigste bindende elementet, jevnt opptar hele volumet av sagflis.

Du kan blande blandingen for hånd, men det er bedre å bruke en byggemikser. Han vil gjøre denne jobben raskt og effektivt.

En rekke materialer er egnet for støping av briketter:

- esker;

- kasserte potter;

- hvilken som helst kapasitet.

Dannelsen av det fremtidige drivstoffet bør utføres ved å trykke på den ferdige løsningen.

Det siste produksjonstrinnet er tørking. Det er bra når det er sterkt solfylt vær ute, fordi briketter tørker veldig raskt under slike forhold.

Egenskaper for drivstoffbriketter

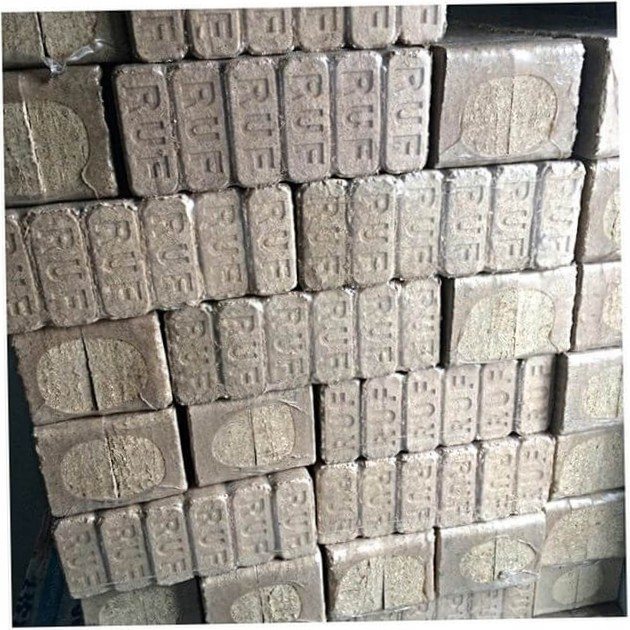

eurowood - drivstoffbriketter

Drivstoffbriketter er 4 eller 6-sidig tømmer med gjennomgående hull for røykfjerning i midten. Diameter fra 50 til 75 mm, hulldiameter ca 20 mm. Lengden er fra 10 til 30 cm. Tettheten kan nå opptil 1200 kg per kubikkmeter med et askeinnhold på mindre enn 1%.

Drivstoffbriketter brenner 3,5-4 ganger lenger enn tre. Og når det gjelder brennverdien, er skallprodukter lik kull (opptil 5200 kilokalorier per kilo), sagflis litt lavere - 4200 kcal / kg. Samtidig når askeinnholdet i kull 20%, i briketter ikke mer enn 3%. Derfor er de veldig praktiske for å tenne peiser, europeiske ovner.

Hvilken maskin kan brukes til å lage briketter

Hjemmearbeidere lager slike maskiner med egne hender. Briketter er laget i form av murstein eller runde.

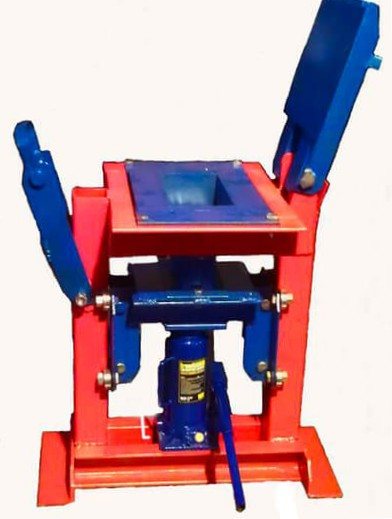

I slike maskiner er hovedelementet den delen som danner briketten under høyt trykk.

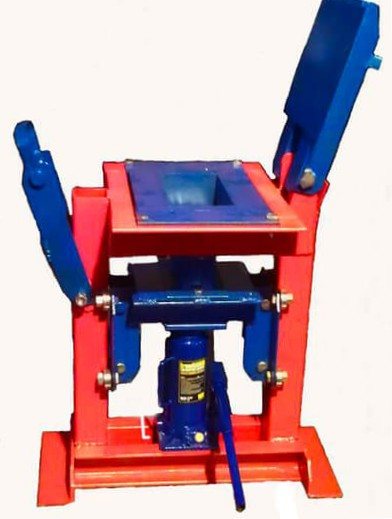

En slik hjemmelaget presse kan ha flere typer, der forskjellige mekanismer brukes:

- manuell kjøring;

- knekt;

- hydraulisk stasjon.

Den enkleste er den manuelle mekanismen. Den sveisede rammen er laget av et stålprofilrør. Det er praktisk å feste en slik ramme på veggen. Nederst på rammen er en fast form festet godt, noe som kan ha et helt annet utseende, men oftere brukes en rektangulær konfigurasjon. En lang arm er festet til toppen ved hjelp av en svingeledd. Et trykkstykke er koblet til det, som kommer inn i formen. Et lite gap er gitt for fri bevegelse.

I andre versjoner brukes mekaniserte jekk, hydrauliske stasjoner som erstatter spaken. Små hull bores i bunnen slik at vann fritt kan forlate formen under drift. Du kan bli kjent med designet i videoen:

Råvarer til eurowood

For å lage slike produkter hjemme, brukes alle typer organisk avfall (grønnsaker, landbruksprodukter). Vanligvis bruker de fallne blader, tregrener, kornblandinger, stammer av tørre planter, halm, sagflis, papir, papp osv.

La oss nå gå videre til produksjon av Euro-tre med egne hender. Denne prosessen består av flere sekvensielle stadier:

- 1. stadie. Først må du rengjøre råmaterialet fra overflødig urenheter og smuss, og bland det deretter med tørt leirepulver i et forhold på 10: 1, der den siste komponenten vil være 100 g, og råmaterialet - ca 1 kg. Tilsett litt vann i den ferdige blandingen og bland alt til det er glatt. Mengden væske bestemmes av blandingens evne til å forme, med forskjellige former, slik at sammensetningen ikke skal være for tykk eller sparsom. I tillegg avhenger den endelige tettheten av produktet av vannmengden. Hvis du har tilsatt mye væske, vær forberedt på å ta lenger tid å tørke. For å forbedre egenskapene til materialet under forbrenning, kan strimlet papp tilsettes råmaterialet.

- Trinn 2. Den resulterende blandingen må legges i spesielle former og presses. I ferd med å presse råmaterialet er det nødvendig å presse ut så mye væske som mulig fra det. Blandingen må stå i formene en stund for å sette seg.

- Trinn 3. Det neste trinnet i å lage drivstoffbriketter er å tørke dem. Et alternativ er mulig ved bruk av et spesielt tørkekammer eller normale naturlige forhold. Det er nødvendig å tørke produktene grundig, ellers vil det ferdige produktet vise seg å være av dårlig kvalitet. Hvis brikettene ikke er tørre nok, vil de ikke brenne og smuldre. For å øke styrken på produktet på tørketiden legges de med tørre blader, papir, flis.

- Trinn 4. Etter at eurowoods har tørket helt, kan du begynne å transportere dem til lager eller trehauger. De er nå brukbare.

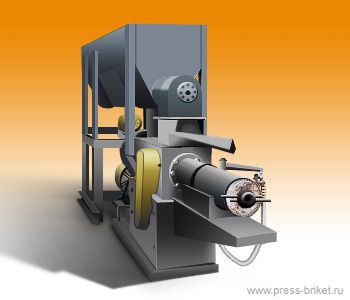

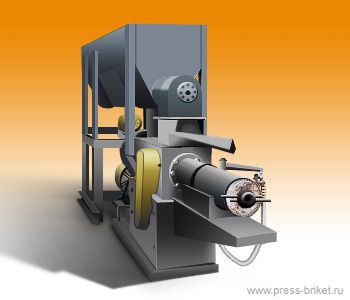

Skrue trykk

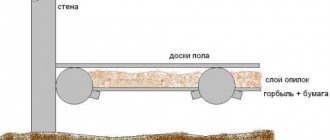

Det kan kalles den enkleste laget av håndverkere hjemme. Blandingen helles i en perforert støpebeholder, hvoretter den plasseres under sengen. Stram skruen sakte for å legge til ønsket trykk. Operasjonsprinsippet og enheten til en slik presse er tydelig synlig i figuren som presenteres.

Det er mye lettere og raskere å lage "murstein" -briketter på en hjemmelaget presse, som bruker en lang spak og et system for å "skyve" dem ut av formen. For å gjøre prosessen raskere, sveiser noen sommerboere to former til rammen på en gang.

Ikke alle håndverkere er fornøyde med manuelt arbeid. Det er også forbedret mekanisert utstyr. For å gjøre en sagflisbrikettmaskin mer effektiv, kan manuell kjøring erstattes med en hydraulisk jekk. Selvfølgelig vil montering av en slik enhet kreve litt innsats, men resultatet vil øke effektiviteten.

Selv vanskeligheter med produksjon av deler stopper ikke hjemmets håndverkere. De klarte selv å lage en skruepresse som brikettene er av veldig god kvalitet på. Det var imidlertid kostbart å lage skruen og karosseriet med høylegerte stål.

For en slik maskin kreves en elektrisk stasjon, hvis kraft må overstige 7 kW, og dette er en ekstra økonomisk investering.

Sagflis som fast drivstoff

Denne miljøvennlige og mest økonomiske typen drivstoff er av flere typer. En av dem - flis og sagflis i bulk

... De er enkle å få tak i fra trebearbeidingsfabrikker der de er avfall, eller hvis det er en tømrerbutikk i nærheten. Briketter og pellets lages med en spesiell presse.Denne prosessen ved hjelp av enkle enheter kan justeres hjemme.

Den neste typen drivstoff er pellets

... De er mye mer lønnsomme enn vanlig ved (de brenner lenger, og kostnadene er flere ganger lavere). De er veldig praktiske å transportere og oppbevare. Pellets er små kapsler (omtrent åtte millimeter i diameter) laget av komprimert sagflis.

I tillegg til pellets og løst sagflis, brukes de til ovner med lang brenning drivstoffbriketter

... De er sylindriske, rektangulære, seks- og oktaedriske (Pinii-Kei).

Fordeler med å bruke sagflis som drivstoff

- - Lav drivstoffkostnad

- - Bekvemmelighet ved lagring;

- - Varmeoverføring og forbrenningstid er høyere enn vanlig ved eller torvbriketter;

- - Pellets avgir ikke sot og giftige stoffer under forbrenning;

- - Forbrenningsprodukter som gjenstår fra brennende sagflis - god gjødsel til hagen;

- - Det er mye mindre søppel fra sagflis og pellets enn fra tre og kull;

- - På grunn av at sagflisen alltid er tørr, kan du bruke den til å tenne ovnen når som helst, mens ved ofte krever ekstra tørking;

- - Ved brenning av drivstoffbriketter eller sagflis dannes det mye mindre aske og aske enn ved vedfyring.

Ulemper ved å bruke sagflis

Ulempene inkluderer støv fra sagflis, som i sjeldne tilfeller kan forårsake en allergisk reaksjon, samt det faktum at hvis sagflis lagres feil, kan det antennes spontant. Imidlertid er begge disse faktorene ekstremt sjeldne.

Hvordan lage drivstoffbriketter til bruk i en langovn

For å lage sagflisbriketter trenger du:

- - trebjelker, negler og en hammer for montering av pressen;

- - to metallsylindere - former for fremtidige briketter;

- - sagflis;

- - vann.

1. Hell sagflis i en dyp beholder og bland med vann til konsistensen av tykk rømme.

2. Fra trebjelker monterer vi en presse i henhold til skjemaet. Prinsippet ligger i gearingen.

3.Våt sagflis plasseres i en metallform og presses ved å trykke på håndtaket på "maskinen" av tre.

4. Ta de ferdige brikettene ut av formen og legg dem ut for å tørke.

En annen lignende måte å lage komfyrbriketter på er å sette sammen flere trekasser med mange celler, blande sagflis med vann og litt leire, og hamre denne blandingen tett inn i cellene i kassene for å slippe vannet ut. På en dag tar vi ut drivstoffbrikettene og bruker dem til det tiltenkte formålet.

Gjør-det-selv Bubafonya-ovn på sagflis

Siden forbrenningstemperaturen til sagflis er høyere enn forbrenningstemperaturen til tre, må veggene på drivstofftanken gjøres tykkere - minst 10 mm. Og for å sikre brannsikkerhet, er ovnen installert på et fundament og utstyrt med en reflekterende skjerm, en vannkrets, eller ovnen er dekket med ildfaste murstein.

Ovnmonteringsmateriale

- - en tykkvegget fat med forseglet bunn (eller en brukt gassflaske) for ovnen, anbefales det å velge et volum på omtrent to hundre liter;

- - to metallrørstykker;

- - kanal;

- - metallplater;

- - kvern, til det stripping og skjæring av hjul;

- - en hammer;

- - sveisemaskin og elektroder;

- - hacksag for metall;

- - murstein og sement for fundamentet.

Arbeid må utføres i samsvar med sikkerhetsforskrifter. I tillegg må arbeid utføres nær strømkilden.

1. Drivstofftank

Hvis en fat eller boks brukes, må toppen trimmes. For å gjøre dette, bruk en kvern eller en baufil for metall. I henhold til merkingen er den øvre delen avskåret, og sørg nøye for at verktøyet ikke overopphetes, og at skjærelinjen er jevn. Resten kan videre brukes som ovnslokk.

I tilfelle drivstofftanken er laget av sveising fra metallplater, blir den forbøyd i en radius på en bøyemaskin, og deretter koblet til en sveisemaskin i form av en sylinder. Til denne sylinderen kuttes en bunn av passende størrelse fra et stykke metallplate og sveises, og observerer sveisens kvalitet.

Klemmesirkelens diameter skal være litt mindre enn diameteren på drivstofftanken. Dette vil sikre fri bevegelse i ovnen når drivstoffet brenner. I midten av trykksirkelen må et kutt kuttes lik diameteren på tilførselsrøret. Deretter blir kanalen saget i 4 like seksjoner og sveiset til sirkelen. Dette er nødvendig for å øke vekten på trykkhjulet og gi ytterligere strukturell styrke.

Lengden på tilførselsrøret beregnes som følger: mål lengden på drivstofftanken og legg til fra 20 til 50 cm til denne verdien.

Tilførselsrøret og klemmesirkelen er koblet sammen ved sveising.

Det er nødvendig å lage en demper på røret, ved hjelp av hvilken mengde luft som kommer inn i ovnen vil bli regulert. Den enkleste lukkeren er en liten metallsirkel med stålhåndtak for enkel bruk.

3. Utslippsrørledning

For å feste den til brannkammeret, blir det markert på toppen av tanken, og et hull blir kuttet ut lik diameteren på utløpsrøret. Etter det festes røret ved sveising. Røret er koblet til hovedvarmesystemet ved hjelp av en klemme og varmeisolerende materiale (glassfiber).

4. Deksel

Lokket er kuttet av et stykke metallplater eller en avskåret del av fatet brukes til dette. Et hull for tilførselsrøret er kuttet i midten og håndtakene er sveiset av bøyde metallstenger.

For å beskytte ovnen mot overoppheting og forbedre varmefordelingen, sveises et metallplate - en reflektor til den ytre delen av drivstofftanken (med små metallhjørner).

Fundamentet er lagt ut fra to rader med ildfaste murstein.

Hvordan drukne "Bubafonya" med sagflis

Før du legger sagflis i "Bubafnya", plasseres et rør med liten diameter inne i forbrenningskammeret. Sagflis er lagt rundt dette røret, og komprimerer dem tett.

Når sagflisen er stablet helt opp, trekkes røret ut. Dermed blir sagflisen stablet i ovnen slik at de resulterende forbrenningsproduktene vil bli blåst ned av luftstrømmen (trekk) inn i akselen som dannes av røret.

Sagflisen blir satt i brann med en fakkel eller fyrstikker, dekket med en trykkplate, et lokk, og i flere minutter observerer de ovnen, justerer portventilgapet og følgelig trekket og forbrenningens intensitet.

Fra de billigste materialene oppnås således en langbrenningsovn med biologisk rent drivstoff med en effektivitet på nesten 100%. Bubafonya-ovnen på sagflis er det beste alternativet for økonomiske eiere.

Hei kjære lesere og abonnenter på Andrey Noaks blogg! I dag vil jeg fortelle deg om miljøvennlig drivstoffbriketter. I landet er det alltid avfall fra vår egen produksjon av forskjellige ting eller bare søppel (blader, spon, halm, skall osv.), Og selvfølgelig kan de brukes. Jeg vil fortelle deg hvordan du kan lage drivstoffbriketter med egne hender.

Dette materialet brukes til peiser, ovner eller. For produksjonen kan du ta alt brennende avfall som kan knuses og presses. Trebearbeidingsavfall (spon, sagflis, flis, små tavler), samt jordbruksavfall (mais, halm, skall, solsikke) kan være egnet. Noen ganger fungerer kull og torv som materiale.

Det skal bemerkes at denne typen oppvarmingsmateriale er miljøvennlig, og i sammenligning med tradisjonelle typer har den høye varmeoverføringshastigheter og effektivitet. Siden det er veldig lite fuktighet i dem, avgir de en liten mengde røyk under forbrenningen og brenner raskt ut.De preges av evnen til å brenne uten å avgi gnister og opprettholde en konstant temperatur. Takket være ergonomisk form og liten størrelse kan de lett brettes og lagres.

Det er viktig å oppbevare ved lave luftfuktighetsforhold, da materialet har dårlig fuktmotstand. Det bør også transporteres med forsiktighet på grunn av følsomhet for mekanisk skade.

Briketteringstrykk RUF 600

Bransjen produserer en spesiell presse RUF 600, som produserer briketter med dimensjoner på 150x60 mm.

Søknaden har flere fordeler :

- Lav slitasje.

- Økt pålitelighet.

- Lavt strømforbruk.

- Høy kvalitet og tette briketter.

- Høy ytelse.

- Kontinuerlig modus for drift.

RUF 600-modellen bruker hydraulisk pressing to ganger. Materialet brukes, hvor fuktighetsinnholdet er fra 6 til 14% uten tilsetning av bindemidler.

For det første opprettes et lite trykk, på grunn av hvilket materialet begynner å bli presset på grunn av de eksisterende hulrommene dannet mellom partiklene. Etter dette, komprimering og påfølgende deformasjon av partiklene i seg selv, oppnås en kraftig kohesjon på molekylært nivå.

På grunn av det høye trykket som opprettes ved slutten av operasjonen, blir den elastiske deformasjonen plast. Som et resultat blir strukturen til briketten mye sterkere, den gitte formen er fullstendig bevart.

Sagmuggbriketter - YUXI

Maskinverktøy og utstyr

For å sikre at biologisk avfall behandles så effektivt som mulig, er det laget spesialutstyr. I produksjonen brukes sagflis, halm, solsikkehud, tørt belgfrukter, oljefrø som råvarer. Sluttproduktet av behandlingen er en kontinuerlig brikett, kalt Eurowood.

Som regel er utstyret for produksjon av briketter ganske kompakt, til og med containerfabrikker er opprettet: alt du trenger er konsentrert i en container på hjul.

Drivstoffbriketter produseres på følgende typer utstyr:

- tørketrommel. Det kreves forskjellige typer tørketromler for å dehydrere forskjellige typer råvarer;

- knusere. Hammer-knusere brukes oftere;

- granulatorer;

- briketteringsmaskiner: dette kan være en produksjonslinje eller separate maskiner for bearbeiding av sagflis eller halm.

Valget av utstyr for brikettering er veldig stort. De mest produktive og funksjonelle er linjene som utfører alle operasjoner for prosessering av råvarer og produksjon av det endelige produktet.

Avhengig av produksjonsvolum og sammensetning av råvarer, kan du velge riktig maskintype.

- Råvarer: små mengder tørrspon og sagflis. RUF-briketter er laget med en presse. Dette er drivstoffblokker av god kvalitet som kan selges både innenlands og i utlandet. Maskiner av denne typen er produsert i Danmark, de er ganske dyre, veldig produktive og har en høy ressurs. Analoger av RUF-presser produseres i Baltikum, de er litt billigere.

- Råvarer: små mengder rå flis, sagflis og spon. For å lage drivstoffbriketter av slike råvarer er det nødvendig å forberede den: tørk den og mal den, og trykk den deretter. Du trenger: tørketrommel, makuleringsmaskin, trykk.

- Råvarer: mye våt trebearbeidingsavfall. Det er mest fordelaktig å kjøpe en komplett serie for produksjon av drivstoffbriketter. Det kreves en høyytelsespresse. Produksjonseffektiviteten økes betydelig hvis du tar et par tørkere til ett trykk.

Råvarekalibrator

Det er nødvendig å skjerme ut for store partikler (mer enn 5 mm) på knuseren. Råvarer av passende størrelse blir matet til en transportør og derfra til en tørketrommel. De mest praktiske skruetransportørene, deres produktivitet kan være fra 1,5 til 10 kubikkmeter råvarer per time.

Tørketrommel

Fuktighetsinnholdet i råvarer er en av de viktigste parametrene for å oppnå briketter av høy kvalitet. Elektroniske fuktighetsmålere brukes til å måle det.For avvanning av torv og trebearbeidingsavfall i produksjonen brukes aerodynamiske tørketrommel - spredere. Dispersere er praktiske ved at tørking skjer på grunn av varm røyk som føres inn i kammeret. Tørketrommelen består av luftkanaler, vifte, sykloner, mottaker, varmegenerator.

Forbrenningskammeret er vanligvis bygget av murstein. En termisk sensor er installert for å opprettholde temperaturen. Tørkerens kapasitet kan være fra 100 til 300 kg råvarer per time.

Presser

I produksjonen brukes universelle briketteringspresser til forskjellige typer trebearbeiding og næringsmiddelindustri (skall og frø og korn, sagflis). Råvarer behandles med et fuktighetsinnhold på 8 til 12%, med en partikkelstørrelse på ikke mer enn 5 mm. Det er tilveiebragt en kniv for å skille tømmeret i pressen. Skruehastigheten er regulert. I tillegg er det et termisk sensorsystem. Ekstrudepresser fungerer ved lufttemperaturer over 5 grader Celsius.

Under høyt trykk og temperatur + 200-350 grader Celsius presses råvaren med en skrue. Bindemidlet er et naturlig stoff - lignin, som er tilstede i råmaterialet. Ved høye temperaturer smelter overflaten på de ferdige blokkene og blir solide. Derfor tåler de transport, lagring.

Under pressens drift avgis skadelige gasser som fjernes ved hjelp av en avtrekkshette. Dens design inneholder: luftkanaler, paraply, vifte, metallboks. Diameteren på luftkanalene velges i henhold til lokale forhold.

Briketter produksjonsteknologi

Produksjonsprosessen for oppvarmingsmaterialet er omstendelig og krever sekvensielle operasjoner.

Om nødvendig må du tilberede råvarer før bruk:

- Knusing materiale;

- Tørking av knuste råvarer;

- Sliping (jo bedre komponentene til brikettene slipes, jo høyere varmeoverføringshastigheter).

For DIY-produksjon må råvarer blandes med et bindemiddel. For dette er leire ganske egnet i samsvar med 1 til 10, hvor det tas 1 kg leire og 10 kg knust materiale. Den resulterende blandingen må blandes med vann for å danne en homogen masse, det er viktig at den ikke er flytende eller fast.

Den resulterende massen må lastes inn i spesialutstyr. Når den presses, kommer overflødig væske ut og produktet får sin endelige form. Hvis du bruker en hjemmelaget presse, er det en mulighet for at det fortsatt vil være en liten mengde fuktighet inne i produktet.

Et obligatorisk øyeblikk i produksjonen av oppvarmingsmateriale tørker etter pressing. Du kan tørke utendørs, under sol og vind. Tidspunktet for dette trinnet avhenger av volumet av briketter, samt på presseteknologiene som brukes.

Etter tørking må produktet flyttes til et spesielt lagringssted eller pakkes.

Den økonomiske siden av mynten

For produksjon av 1 tonn drivstoffbriketter, må du ta ca 2 tonn treavfall eller 1,5 tonn halm. Samtidig er strømforbruket omtrent 100 kW * t / t.

Brennverdien til dette oppvarmingsproduktet er 19 MJ / kg, som er mye høyere enn for vanlig ved (bare 10 MJ / kg).

Med riktig valg av utstyr, produksjon og lagring av produkter, betaler teknologien seg selv på ca 2 år.

Etter å ha lest artikkelen min, kan du selv bestemme hva som er bedre: lage oppvarmingsmateriale av unødvendige råvarer, spare tid og penger, eller fortsett å bli oppvarmet med tre. Når du bruker briketter, kan du både kaste avfall som er unødvendig i hverdagen, og varme opp en sommerhus eller et badhus med miljøvennlige drivstoffbriketter. Hvis du vil organisere din egen produksjon av pellets, trenger du bare informasjon om organisasjonen av den teknologiske kjeden, og min nye bok "Typiske feil fra produsenter av utstyr når du planlegger produksjon av pellets" vil hjelpe deg med dette.