Sieć rurociągów

Produkt przemieszcza się między jednostkami zakładu wzdłuż sieci rurociągów.

Mleczarnia posiada również systemy przewodzące dla innych mediów - wody, pary, roztworów czyszczących, czynnika chłodniczego i sprężonego powietrza. Konieczna jest również obecność systemu odprowadzania ścieków. Wszystkie te systemy zasadniczo nie różnią się od siebie. Jedyna różnica polega na materiałach, z których są wykonane, w konstrukcji części i wymiarach rur.

Wszystkie części mające kontakt z produktem wykonane są ze stali nierdzewnej. Inne systemy wykorzystują różne materiały - na przykład żeliwo, stal, miedź, aluminium. Tworzywa sztuczne są również wykorzystywane do produkcji przewodów wodociągowych i powietrznych oraz ceramiki do kanalizacji i kanalizacji.

W tej sekcji omówimy tylko orurowanie produktu i jego części. Rurociągi pomocnicze opisano w rozdziale dotyczącym wyposażenia dodatkowego.

W skład systemu orurowania produktu wchodzą następujące kształtki: • Rury proste, kolanka, trójniki, redukcje i złączki

• Specjalne mocowania - wzierniki, łokcie instrumentów itp.

• Zawory do zatrzymywania i zmiany kierunku przepływu

• Zawory sterujące ciśnieniem i przepływem

• Wsporniki do rur.

Ze względów higienicznych wszystkie części mające kontakt z produktem są wykonane ze stali nierdzewnej. Stosowane są dwa główne gatunki: AISI 304 i AISI 316. Ten ostatni jest często określany jako stal kwasoodporna. Odpowiadają im następujące gatunki szwedzkiej stali (choć nie do końca):

| USA | AISI 304 | AISI 316 | AISI 316L |

| Szwecja | SIS 2333 | SIS 2343 | SIS 2359 |

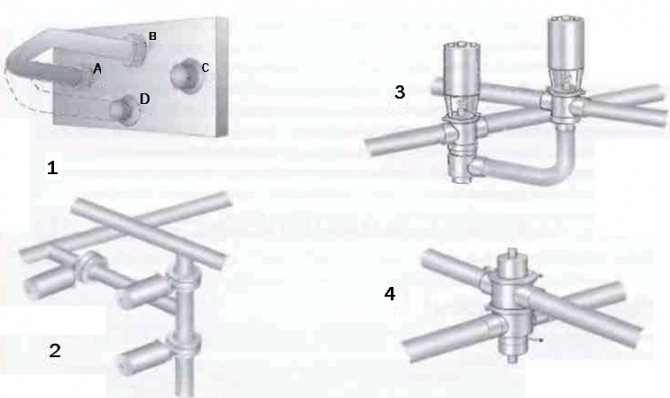

Rys. 1 Niektóre typy kształtek, które są przyspawane do rurociągów. 1 trójnik 2 reduktory 3 łokcie

Zawór i rodzaje armatury rurociągowej

Praktycznie każdy rodzaj armatury znalazł konstruktywne wykonanie w zaworach. Zawory występują we wszystkich typach armatury zgodnie z ich przeznaczeniem i zakresem: ogólnoprzemysłowym, sanitarnym, redukcyjnym, regulacyjnym, energetycznym i inne. Zawór bezpieczeństwa wykonany w postaci zaworu nazywa się zaworem bezpieczeństwa, zawór zwrotny jest zaworem zwrotnym, zawór sterujący jest zaworem sterującym itp.

Istnieją zawory odcinające, mieszające, rozdzielające, rozdzielające, odcinające, odcinające. Zawory są integralną częścią konstrukcji znacznej części urządzeń technicznych - przedstawicieli zaworów rozdzielających fazy.

Zawór bezpieczeństwa służy do automatycznej ochrony urządzeń i rurociągów przed niedopuszczalnym nadciśnieniem poprzez zrzucanie nadmiaru czynnika roboczego. Zawór zwrotny ─ automatycznie zapobiega cofaniu się medium. Zawór regulacyjny ─ do regulacji parametrów poprzez zmianę natężenia przepływu lub obszaru przepływu.

Przykładem zaworu zwrotnego jest zawór stopowy zainstalowany na końcu rurociągu przed pompą.

Rodzaj zaworu sterującego to zawór oddechowy (inne nazwy to zawór wlotowy lub wylotowy), przeznaczony do uszczelniania pojemników zawierających gaz, powietrze lub parę. Integralną częścią zaworów regulacyjnych jest również zawór obejściowy, który służy do okresowego obniżania ciśnienia w rurociągu i urządzeniach „przed” w przypadku przekroczenia zadanej wartości.

Znajomości

Trwałe połączenia są spawane (rys. 1). Tam. tam, gdzie wymagane jest rozłączenie, połączenie wykonuje się zwykle w postaci złączki gwintowanej, na którą nasuwany jest pierścień pośredni i nakręcana jest nakrętka zabezpieczająca, lub jako nypel z pierścieniem pośrednim i zaciskiem (rys. 2).

Obecność złącza umożliwia odłączenie bez naruszania innych części rurociągu. Dlatego też tego typu okucia służą do łączenia elementów wyposażenia technologicznego, przyrządów itp., Które prędzej czy później trzeba będzie zdemontować w celu wyczyszczenia, naprawy lub wymiany.

W różnych krajach obowiązują różne standardy wyposażenia.Te standardy obejmują SMS (szwedzki standard wyposażenia mleczarskiego), który jest również uznawany na całym świecie, DIN (Niemcy), BS (Anglia), IDF / ISO * i ISO Clamps (szeroko stosowane w USA).

Dostępne są kolanka, trójniki i podobne łączniki, umożliwiające montaż przez spawanie i posiadające miejsca na spawanie. W tym drugim przypadku można zamówić złączkę z nakrętką lub częścią wewnętrzną połączenia lub z łącznikiem zaciskowym.

Wszystkie złączki muszą być odpowiednio uszczelnione, aby zapobiec wyciekom płynu z systemu lub zassaniu powietrza do systemu, co spowoduje problemy w dalszym procesie.

Specjalne okucia

Wzierniki są instalowane w linii w miejscach, w których konieczna jest wizualna kontrola dostępności produktu.

Kolanka z mocowaniami do przyrządów służą do montażu termometrów i manometrów. Czujnik należy zainstalować przed wejściem, aby zapewnić jak najdokładniejszy odczyt. Specjalne wypustki są przeznaczone do wstawiania zaworów do pobierania próbek. Przyłącza oprzyrządowania można również wyposażyć w specjalne mufy do przyspawania bezpośrednio do rury podczas instalacji.

Ryc.3. Próbnik.

Rys.4 Wtyczka do pobierania próbek do analizy mikrobiologicznej.

Próbnik

Takie mocowania należy instalować w strategicznych punktach linii produkcyjnej, aby pobierać próbki produktów do analizy. Do celów kontroli jakości, takich jak określenie zawartości tłuszczu w mleku lub poziomu kwasowości (pH) sfermentowanych przetworów mlecznych, próbki można pobrać za pomocą próbnika pokazanego na rysunku 3.

Przy określaniu stanu sanitarnego linii produkcyjnej, praktykowana metoda pobierania próbek powinna całkowicie wyeliminować ryzyko wprowadzenia jakichkolwiek zanieczyszczeń ze środowiska zewnętrznego do rury. Do tego celu służy korek zasysający (patrz rys. 4). Na dole tej wtyczki znajduje się gumowa zatyczka. Najpierw usuwa się korek, a wszystkie części korka, które mogłyby wprowadzić jakiekolwiek zanieczyszczenie do próbki, są dokładnie dezynfekowane (zwykle za pomocą wacika nasączonego roztworem zawierającym chlor tuż przed pobraniem próbki). Następnie igłę strzykawki medycznej wprowadza się do produktu przez gumową zatyczkę i pobiera się z nią próbkę.

Próbki produktów aseptycznych (poddane obróbce cieplnej w temperaturach tak wysokich, że są praktycznie sterylne) są zawsze pobierane przez aseptyczny zawór do pobierania próbek, aby zapobiec ponownej infekcji.

Rodzaje i typy zaworów zwrotnych

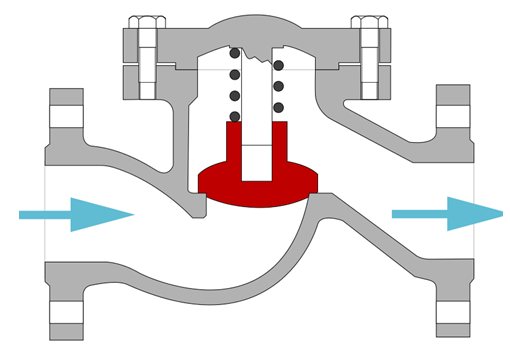

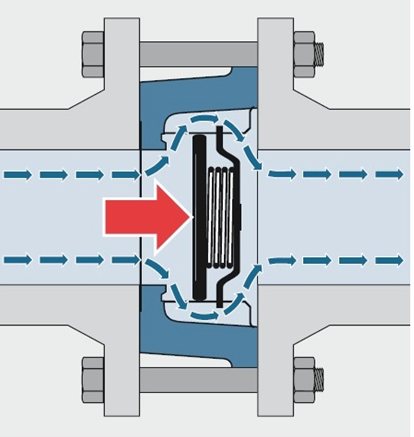

- Tarczowy zawór zwrotny. Produkt jest łatwy w instalacji i niedrogi. Zasada działania opiera się na przemieszczaniu przepustnicy wzdłuż kierunku ruchu płynu.

- Zawór wzniosu o odwrotnym działaniu. Przeznaczony do rurociągów, którymi transportowane jest sprężone powietrze i para. Różni się wysoką siłą blokowania.

- Zawór zwrotny kulowy. Zapewnia wysoką przepustowość dzięki prostemu kształtowi ścieżki przepływu przy dużej gęstości zamknięcia. Wydajność i niskie wymagania dotyczące jakościowego składu cieczy pozwalają na zastosowanie urządzenia w rurociągach dla substancji zimnych, lepkich lub niejednorodnych.

- Klapowy zawór zwrotny. Jako element blokujący zastosowano stalową tarczę przesuwną promieniowo. Kształtki stosowane są do montażu w rurociągach obsługujących punkty grzewcze, kotłownie, a także na obiektach przemysłowych.

Popularność stosowania urządzeń zaworowych o odwrotnej zasadzie działania jest spowodowana:

- prostota konstrukcji;

- bezproblemowa zasada działania;

- niezawodna szczelność;

- sprawność funkcjonalna;

- niski koszt dla długotrwałej intensywnej pracy.

Ponadto niektóre typy zaworów zwrotnych są zaprojektowane do specjalnych warunków pracy.W tym celu opracowano cechy konstrukcyjne, dzięki którym możliwe jest dobranie wyposażenia rurociągów bardziej odpowiadającego warunkom użytkowania np. Przy podłączaniu rurociągów do kotłowni. Wynika to z faktu, że w sieci grzewczej często występują gwałtowne spadki ciśnienia.

W tym celu dostępne są zawory zwrotne wstrząsowe i bezwładnościowe. Jeśli średnica urządzenia nie przekracza 400 mm, procesy uderzeniowe nie mają znaczącego wpływu na działanie i system jako całość.

Aby złagodzić zjawisko wstrząsów w dużych rurociągach, stosuje się amortyzatory hydrauliczne lub przeciwwagi, aby wytrzymać nagły wstrząs. Wadą jest to, że szokowe zawory zwrotne są montowane tylko na poziomych odcinkach sieci grzewczej. Korzyści obejmują mniejszą wrażliwość na zanieczyszczone środowiska wodne.

Zawór zwrotny międzykołnierzowy APA.ZO Widok

Zawór zwrotny RF 6666

Popatrz

Żaluzja rewersyjna RF 8686

Popatrz

Zawory. Systemy zaworów

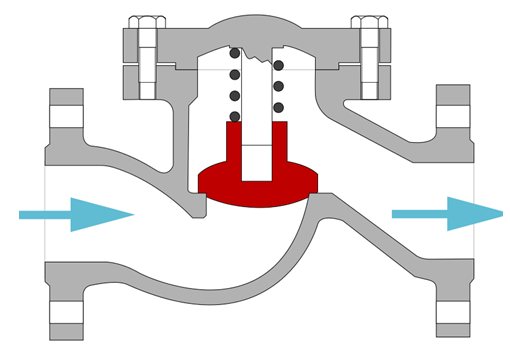

W sieci rurociągów znajduje się wiele złączy, przez które produkt przepływa z jednej linii do drugiej, ale które czasami muszą zachodzić na siebie, tak że dwa strumienie różnych płynów mogą poruszać się wzdłuż tych dwóch linii bez mieszania się ze sobą.

Gdy przewody są odizolowane od siebie, wszelkie wycieki muszą iść do odpływu i należy wykluczyć możliwość przedostania się jednej cieczy do drugiej.

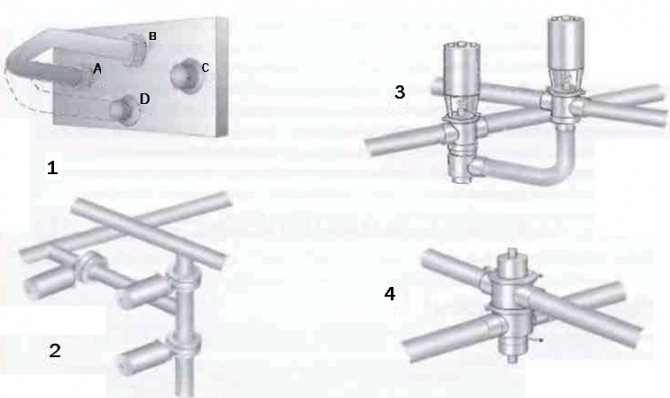

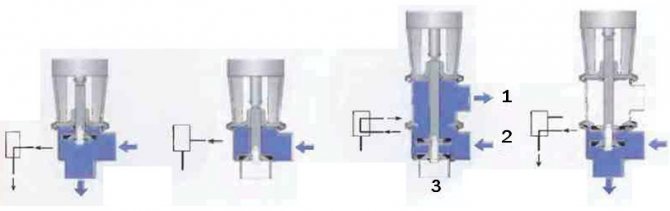

Jest to częsty problem przy projektowaniu zakładów mleczarskich. Produkty mleczne i roztwory czyszczące są podawane różnymi rurociągami i nie mogą się stykać. Rysunek 5 przedstawia cztery możliwe rozwiązania tego problemu.

Rys. 5 Systemy zaworów mieszających stosowane w przemyśle spożywczym. 1 Kolanko obrotowe do ręcznego przełączania przepływu na inny kanał 2 Trzy zawory odcinające mogą pełnić tę samą funkcję 3 Jeden zawór odcinający i jeden zawór przełączający mogą wykonywać tę samą pracę 4 Jeden zawór mixproof wystarczy do odcięcia i zmiany pływ

Zawory grzybkowe

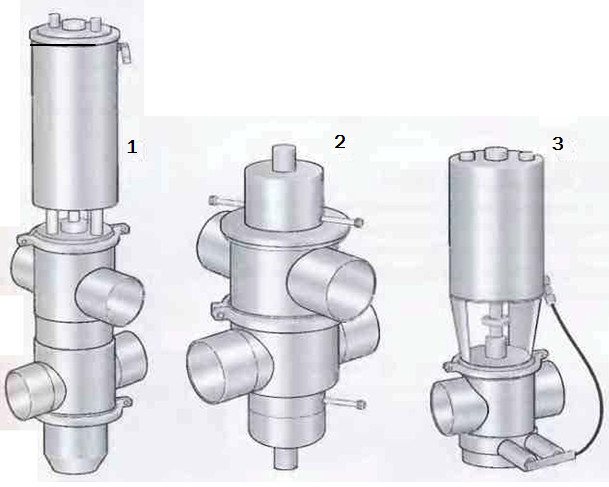

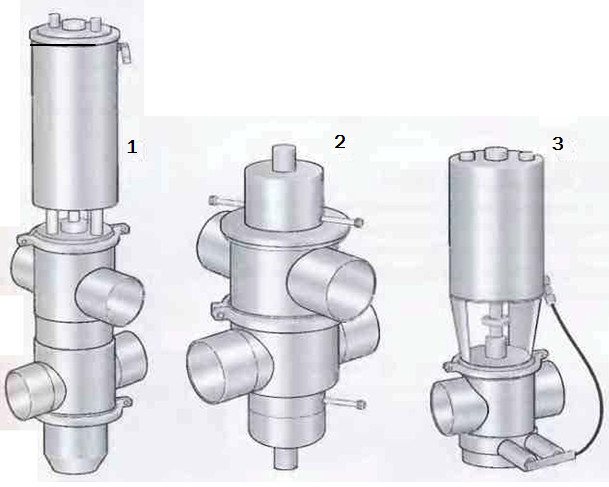

Korpus zaworu ma gniazdo trzpienia zaworu na końcu trzpienia. Trzpień, który jest uruchamiany korbą lub mechanizmem pneumatycznym, podnosi zawór z gniazda i opuszcza go z powrotem (patrz rysunek 6).

Rys. 6 Zawór odcinający z gniazdem ręcznym i zawór przełączający z gniazdem pneumatycznym. Siłowniki zaworów odcinających i przełączających są wymienne.

Zawór grzybkowy z gniazdem jest również dostępny w wersji przełączającej.

Ten zawór ma od trzech do pięciu otworów. Gdy zawór jest opuszczony, płyn przepływa z wlotu 2 do wylotu 1, a gdy zawór jest podniesiony do górnego gniazda, przepływ jest kierowany przez wylot 3, jak pokazano na rysunku 7.

Rys. 7 Zawory odcinające i przełączające z różnymi położeniami rdzenia i odpowiadającymi im oznaczeniami na wykresie procesu.

Ten typ zaworu może mieć do pięciu otworów. Ich liczba zależy od wymagań technologicznych.

Zdalnie sterowane siłowniki są dostępne w różnych opcjach. Na przykład zawór można otworzyć za pomocą sprężonego powietrza i zamknąć za pomocą sprężyny lub odwrotnie. Można go również otwierać i zamykać za pomocą sprężonego powietrza (patrz rys. 8).

Rys.8 Przykłady siłowników pneumatycznych. 1 Zawór otwiera się za pomocą sprężyny i zamyka sprężonym powietrzem 2 Zawór zamyka się za pomocą sprężyny i otwiera za pomocą sprężonego powietrza

Dostępne są również siłowniki do pośrednich pozycji zaworowych oraz do dwustopniowego otwierania i zamykania.

Sterownik zaworu (rys. 9) jest często montowany jako zespół na siłowniku zaworu. Ten blok zawiera czujniki położenia zaworu, które przesyłają informacje do głównego układu sterowania.W kanale powietrznym prowadzącym do siłownika zaworu lub do jednostki sterującej wbudowany jest zawór elektromagnetyczny. Sygnał elektryczny aktywuje zawór elektromagnetyczny i umożliwia wejście sprężonego powietrza do siłownika. Powoduje to otwieranie lub zamykanie zaworu w zależności od potrzeb. Dostarczone sprężone powietrze przepływa przez filtr, uwalniając go z oleju i innych zanieczyszczeń, które mogą zakłócać prawidłowe działanie zaworu. Gdy elektrozawór jest wyłączony, dopływ powietrza zostaje odcięty, a powietrze jest usuwane z zaworu na rurze produktu przez wylot w elektrozaworze.

Rys. 9 Wskaźnik położenia grzyba zaworu zamontowany na siłowniku.

Siłowniki zaworów

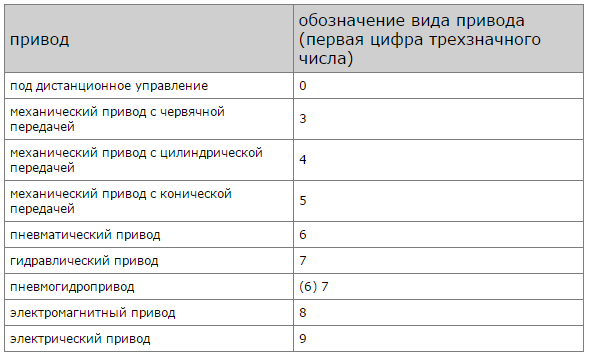

Do sterowania zaworami ─ ruchem elementu blokującego lub regulacyjnego ─ stosuje się różne siłowniki: ręczne, elektryczne, elektromagnetyczne, hydrauliczne, pneumatyczne lub ich kombinacje.

Przykładami napędu kombinowanego jest pneumatyczny napęd hydrauliczny wykorzystujący sprężony gaz i moc hydrauliczną oraz napęd elektrohydrauliczny.

Przeniesienie siły translacyjnej z napędu na element blokujący lub regulacyjny odbywa się za pomocą pręta (wrzeciona).

Siłowniki elektryczne są szeroko stosowane do sterowania zaworami sterującymi w systemach ogrzewania, wentylacji i klimatyzacji. Nowoczesny napęd elektryczny to złożone urządzenie techniczne, które obejmuje układ sterowania, silnik elektryczny i skrzynię biegów.

Jeżeli w napędzie elektrycznym energia elektryczna jest wykorzystywana „bezpośrednio”, to w napędzie elektromagnetycznym następuje jej przekształcenie w energię mechaniczną w wyniku oddziaływania pola elektromagnetycznego i rdzenia wykonanego z materiału ferromagnetycznego.

Typową konstrukcją jest zawór elektromagnetyczny wyposażony w zintegrowany lub zdalny siłownik elektromagnetyczny.

Zawory elektromagnetyczne mogą być zasilane prądem przemiennym ze scentralizowanych sieci elektrycznych lub prądem stałym ze źródeł autonomicznych ─ baterii lub generatorów prądu stałego.

Zawory elektromagnetyczne są szeroko stosowane w oprzyrządowaniu; do sterowania procesami dozowania, wyłączania, mieszania, wysypywania, dystrybucji strumieni mediów roboczych.

Od wielu lat do sterowania zaworami stosowano siłowniki pneumatyczne, stosowane w prawie wszystkich zaworach z wyjątkiem największych, w których przydaje się siłownik hydrauliczny zapewniający wysoki moment obrotowy.

Zastosowanie siłowników umożliwia zautomatyzowanie zaworów Wymagania dla siłowników zaworów: gwarancja wymaganych wartości zakresu pracy (wyjściowy moment obrotowy), odporność na zużycie, szczelność, zgodność z wymogami bezpieczeństwa, odporność na korozję.

Zasuwy

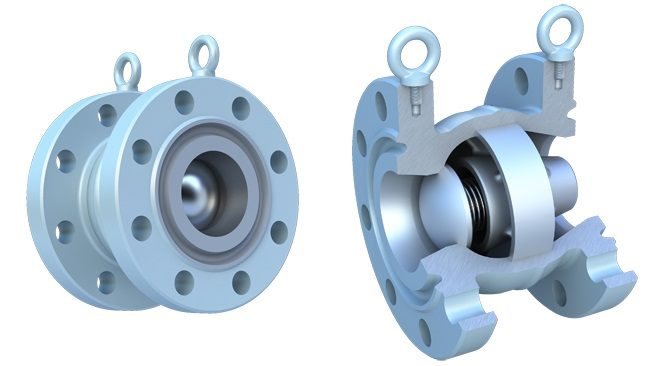

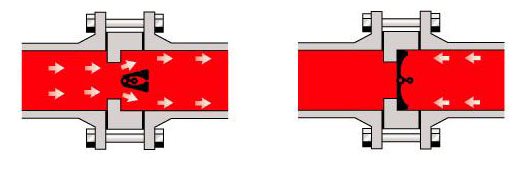

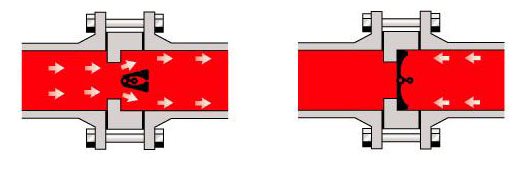

Zasuwa (na rys. 10) jest zaworem odcinającym. Do operacji przełączania należy użyć dwóch zaworów.

Zasuwy są często używane podczas pracy z produktami podatnymi na obciążenia mechaniczne - jogurtem i innymi sfermentowanymi produktami mlecznymi, ponieważ opór hydrauliczny zaworu jest niewielki, a zatem spadek ciśnienia na zaworze i turbulencje są znikome. Zawory te są bardzo dobre do produktów o wysokiej lepkości i jako zawory przelotowe mogą być instalowane na prostych odcinkach rur.

Zawór tego typu składa się zwykle z dwóch identycznych klap, pomiędzy którymi jest zainstalowany oring. Opływowy dysk znajduje się pośrodku zaworu. Zwykle spoczywa na tulejach, aby trzpień nie ocierał się o korpus zaworu.

Gdy dysk jest w pozycji otwartej, zawór stwarza bardzo małe opory przepływu. W pozycji zamkniętej dysk jest uszczelniony gumowym pierścieniem.

Rys. 10 Zasuwa ręczna w pozycji otwartej (po lewej) i zamkniętej (po prawej).

Zakres stosowania zaworów zwrotnych

Zawór zwrotny ma dwa zadania funkcjonalne. Ogranicza ruch wsteczny transportowanego medium podczas normalnej pracy rurociągu, co jest wymagane przy instalacji systemu kilku przewodów, z których każda jest podłączona do oddzielnej pompy obiegowej.

Jeśli w takim rurociągu wystąpi awaria i jedna z pomp ulegnie awarii, ale ciśnienie na sąsiednich przewodach pozostanie, zawór ochroni instalację przed uderzeniem wodnym, który może spowodować uszkodzenie działającego sprzętu.

Ten rodzaj zbrojenia ochronnego stosuje się w następujących przypadkach:

- podczas instalowania rurociągów z zamkniętym obiegiem czynnika roboczego (system grzewczy);

- przy uzupełnianiu rurociągu kilkoma pompami obiegowymi, aby zapobiec ich wzajemnemu wpływowi podczas jednoczesnej pracy;

- w układach filtracyjnych na przemysłowych rurociągach rewersyjnych w celu zapewnienia przepływu cieczy przez filtr w określonym kierunku;

- w rurociągach dowolnego typu (kanalizacja, wodociągi), gdzie wymagany jest przepływ jednokierunkowy.

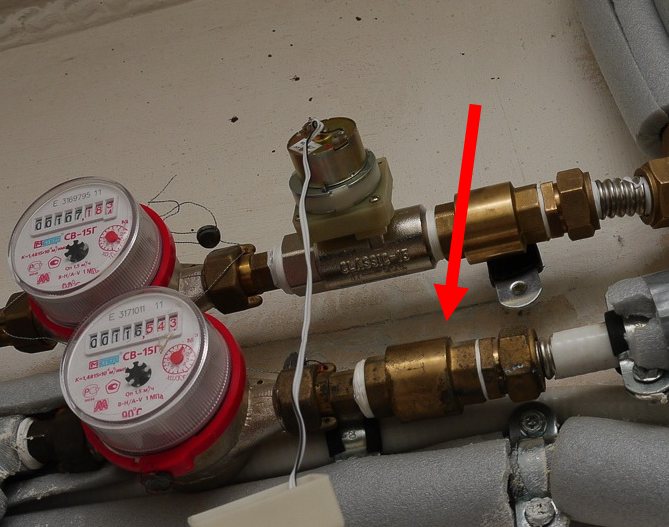

Lokalizacja zaworu zwrotnego na rurociągu

Wszystkie typy okuć ochronnych są podzielone na dwie główne grupy:

- Sprawdź zawory;

- tylne zamki.

Różnice między nimi tkwią w konstrukcji mechanizmu blokującego - w zaworach jest on reprezentowany przez szpulę, natomiast w zaworach używa się okrągłej (jedno- lub dwuskrzydłowej) tarczy, zwanej „trzaskaniem”. Zawory przeznaczone są do montażu na rurociągach poziomych, zawory - na rurociągach pionowych.

W zależności od konstrukcji zawór może być równoległe (proste) lub kątowe, zmieniając kierunek linii na 900. Bramy wykonywane są wyłącznie w konfiguracji równoległej.

Jak wybrać zawór zwrotny do wody? (wideo)

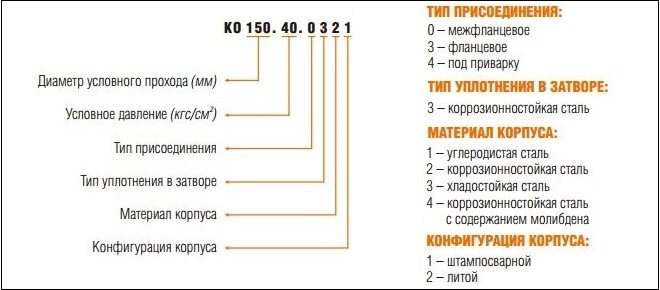

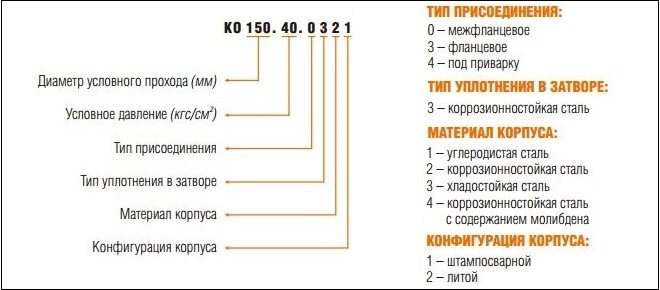

Oznakowanie produktu

Zgodnie z przepisami TsKBA (Central Design Bureau of Valves) zawory zwrotne są oznaczone jako 19s53nzh, w której:

- 19 - zawór zwrotny typu obrotowego;

- c - wykonany ze stali węglowej;

- 5 - napęd mechaniczny;

- 3 - numer modelu;

- nzh - z powierzchniami uszczelniającymi ze stali nierdzewnej.

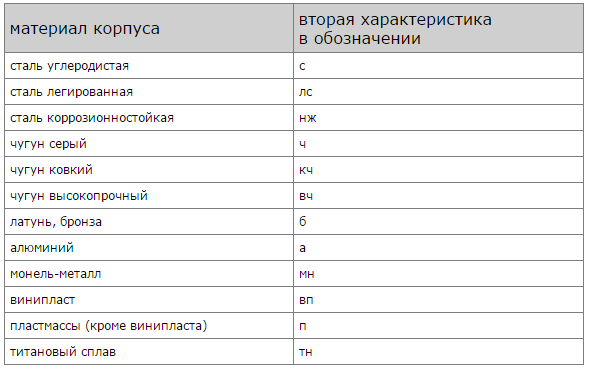

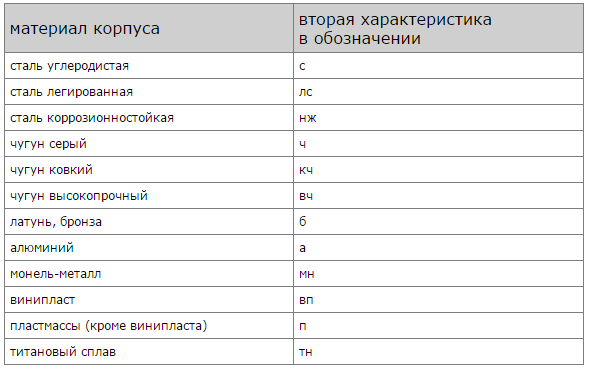

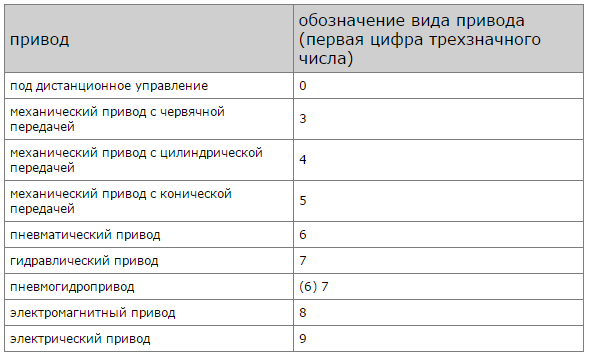

W tym oznaczeniu pierwsza cyfra (19) wskazuje rodzaj okuć, kolejna liczba to oznaczenie materiału produkcyjnego zgodnie z tabelą:

Nazewnictwo materiałów produkcyjnych

Liczba następująca po nomenklaturze materiałów korpusu wskazuje typ siłownika.

Nazewnictwo typów siłowników zaworów

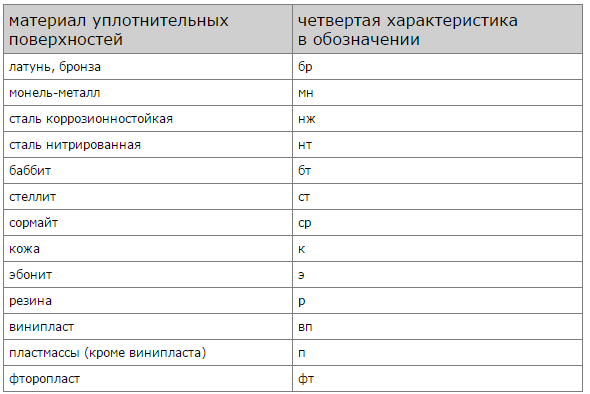

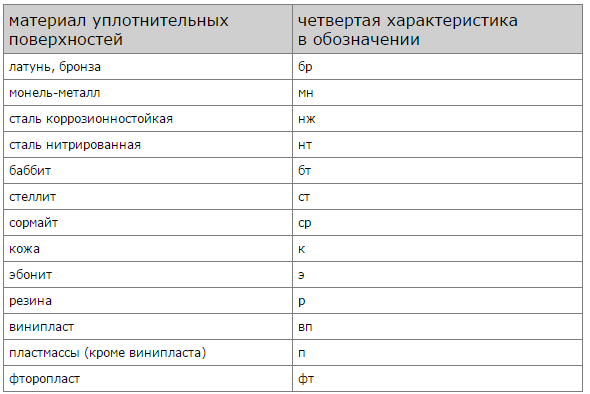

Ostatnia litera oznacza materiał, z którego wykonano elementy uszczelniające.

Nazewnictwo marki elementu uszczelniającego

Automatyczna kontrola

Do automatycznego sterowania zasuwą przesuwną służy napęd pneumatyczny (rys. 11). Możliwe są następujące tryby pracy:

• Sprężyna do zamknięcia / powietrze do otwarcia (zawór zamknięty w pozycji neutralnej)

• Sprężyna otwierania / zamykania powietrzem (zawór otwarty w położeniu neutralnym)

• Otwieranie i zamykanie powietrza.

Dysk obraca się łatwo, aż dotknie o-ringu. Ponadto do ściśnięcia gumy wymagana jest większa siła. Konwencjonalny siłownik sprężynowy wytwarza maksymalną siłę na początku ruchu, gdy wymagana jest minimalna siła,

a pod koniec skoku, gdy wysiłek powinien być większy, po prostu słabnie. Dlatego zaleca się stosowanie napędów, które zapewniają wymaganą siłę w każdym momencie pracy.

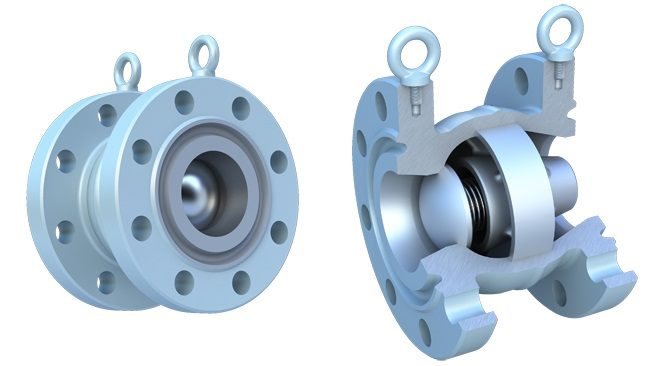

Innym rodzajem zasuwy jest zasuwa kołnierzowa (patrz rys. 12).

W rzeczywistości jest podobny do już opisanego typu zasuwy, ale różni się tym, że jest zamocowany między dwoma kołnierzami przyspawanymi do rurociągu. Działa w taki sam sposób jak konwencjonalna zasuwa.Podczas pracy jest przykręcony do kołnierzy. Podczas konserwacji śruby są poluzowane, a zawór można łatwo wyjąć do pracy.

Rys. 11 Zasada działania napędu pneumatycznego zasuwy.

Rys. 13 Dwugniazdowy odciążony zawór grzybowy z wbudowanym ruchomym gniazdem. 1 Siłownik 2 Górny port 3 Górny korek 4 Komora skroplin 5 Drążony wał łączący z atmosferą 6 Dolny port 7 Dolny korek z odważnikiem

Zalety i wady zaworów zwrotnych typu kołnierzowego

Ponieważ zawory zwrotne kołnierzowe są najczęściej stosowane do wyposażenia rurociągów, przez które transportowany jest czynnik roboczy z dużą intensywnością, wewnętrzne elementy takich urządzeń (w szczególności mechanizm blokujący) podlegają podczas pracy znacznym obciążeniom udarowym. Ponadto zawór zwrotny kołnierzowy, ze względu na swoje znaczne wymiary, sam jest przyczyną uderzenia hydraulicznego. W procesie zamykania klap zaworu w rurociągu, w którym jest zainstalowany, ciśnienie nieuchronnie rośnie, co prowadzi do powstania uderzenia wodnego.

W tych układach rurociągów, w których uderzenie hydrauliczne nie jest w stanie znacząco wpłynąć na działanie zarówno poszczególnych elementów, jak i całej instalacji, stosuje się zawory zwrotne typu prostego. Średnica tego ostatniego z reguły nie przekracza 400 mm. W innych przypadkach stosuje się bezwstrząsowe zawory zwrotne. Płynne i miękkie zamykanie elementu odcinającego w zaworach bezkołnierzowych może być zapewnione za pomocą specjalnych obciążników lub amortyzatorów hydraulicznych. Tymczasem przy wyborze zaworów zwrotnych typu bezszokowego do wyposażenia systemu rurociągów należy pamiętać, że można je montować tylko na odcinkach poziomych.

Kołnierzowy osiowy zawór bezwładnościowy

Do najważniejszych zalet zaworów zwrotnych z kołnierzem należą:

- kompaktowe wymiary, które umożliwiają zainstalowanie takich urządzeń w prawie każdym odcinku systemu rurociągów;

- zdolność do efektywnej pracy nawet w tych systemach, w których środowisko pracy charakteryzuje się silnym zanieczyszczeniem;

- możliwość montażu na rurociągach o dużej średnicy.

Zawory mixproof

Zawory tego typu (rys. 13) mogą być jedno lub dwugniazdowe, ale tutaj będziemy mówić o opcji podwójnego gniazda (rys. 13) jako bardziej typowej dla tego typu zaworów.

Zawór dwugniazdowy posiada dwa niezależne gniazda z komorą drenażową pomiędzy nimi. Komora ta musi być odpowietrzona do atmosfery, aby zapewnić całkowitą ochronę przed przepływami mieszającymi - w przypadku nieszczelności jednego z gniazd. Po wydaniu polecenia zadziałania podwójnego zaworu gniazdowego komora między jego górnym i dolnym korpusem zostaje zamknięta, a następnie zawór otwiera się, łącząc górny i dolny rurociąg. Gdy zawór jest zamknięty, najpierw górny grzyb odcina dopływ cieczy z górnego rurociągu, a następnie komora drenażowa komunikuje się z atmosferą. Nie powoduje to żadnych znaczących strat produktu podczas pracy.

Ważne jest, aby dolny grzyb był wyważony hydraulicznie, aby uniknąć otwierania zaworu i późniejszego mieszania się płynów w wyniku uderzenia hydraulicznego.

Podczas mycia otwiera się jedno z zamknięć zaworów lub do komory spustowej zostaje podłączona zewnętrzna linia CIP. Niektóre zawory można podłączyć do zewnętrznego źródła w celu oczyszczenia tych części zaworu, które miały kontakt z produktem.

Pojedynczy zawór niemieszający ma jedno lub dwa gniazda, ale dla tego samego grzyba. Przestrzeń między dwoma rdzeniami komunikuje się z atmosferą. Zanim ten zawór zacznie działać, ta komora spustowa jest zamykana małymi zaworami zwrotnymi.Gdy wymagane jest płukanie, zewnętrzna linia CIP jest podłączona do komory spustowej przez te zawory.

Rys. 14 Trzy rodzaje zaworów niemieszających. 1 Zawór dwugniazdowy z podkładką do ruchomego gniazda 2 Zawór dwugniazdowy z myjką zewnętrzną 3 Zawór jednogniazdowy z myjką zewnętrzną

Odmiany zaworów zwrotnych

W zależności od konstrukcji zawory zwrotne dzieli się na:

- piłka;

- zawory suwakowe;

- dysk;

- powietrze i próżnia.

Schemat zaworu suwakowego

Najbardziej powszechnymi opcjami są projekty, w których suwak jest używany jako element odcinający. Zespół odcinający montowany jest w pozycji pionowej, jego otwieranie następuje pod wpływem ciśnienia przepływu wody obiegowej, natomiast suwak jest opuszczany pod własnym ciężarem, co umożliwia montaż wyłącznie na poziomych odcinkach rurociągi.

Schemat zaworu kulowego

W przypadku konieczności montażu układów pionowych stosuje się zawory kulowe z dodatkowym elementem zaciskowym - sprężyną. Takie produkty są używane głównie do rur hydraulicznych o małej średnicy (do 50 mm).

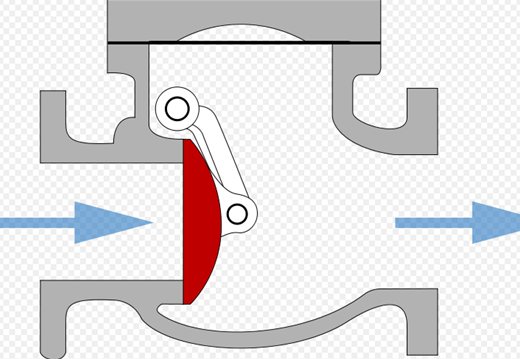

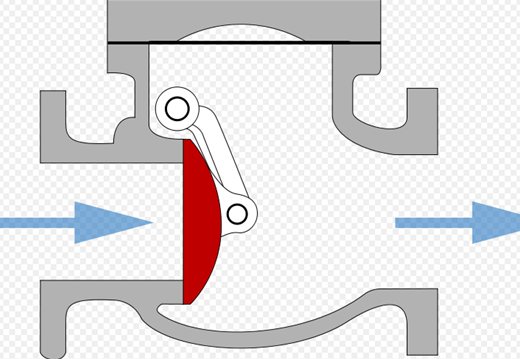

Zawory talerzowe, w zależności od wykonania, są klapowe lub sprężynowe. W produktach składanych mechanizm blokujący jest reprezentowany przez klapkę, której oś pokrywa się z kierunkiem ruchu przepływu krążącego przez rury. Pod naciskiem czynnika roboczego skrzydło porusza się pod pewnym kątem, otwierając tym samym przejście dla wody, a po ustaniu cyrkulacji skrzydło pod własnym ciężarem powraca do swojego pierwotnego położenia.

Schemat zaworu klapowego

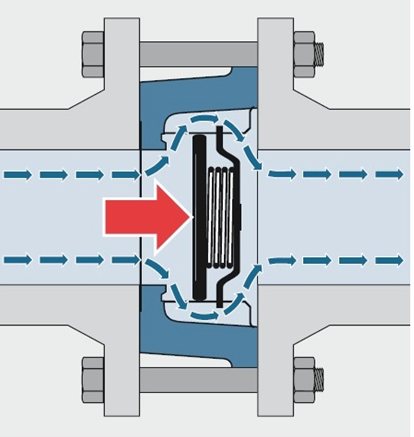

W zaworach motylkowych typu sprężynowego krążek zwrotny poruszający się w gnieździe ściska sprężynę, otwierając w ten sposób otwór dla cyrkulacji. Gdy ciśnienie czynnika roboczego spada, sprężyna rozszerza się i cofa tarczę. Takie produkty można instalować zarówno na rurociągach pionowych, jak i poziomych. Przeznaczone są do montażu na rurach o dużej średnicy - od 110 mm.

Schemat zaworu sprężynowego

Przepustnica posiada mechanizm odcinający, który składa się pod ciśnieniem przepływu i otwiera się, gdy krążące medium porusza się do tyłu. Średnica takich produktów wynosi od 50 do 700 mm. Domowy zawór motylkowy nie jest używany.

Schemat zaworu dwuskrzydłowego

Zawory zwrotne powietrza

Oddzielna klasa produktów przeznaczona jest do montażu w kanalizacji. Montowane są na pionie i zapobiegają przedostawaniu się gazów ściekowych do pomieszczenia przez odpływ muszli klozetowej.

W zależności od konstrukcji zawór powietrza może być:

- membrana;

- odkurzać.

Konstrukcje membranowe ograniczają ruch powietrza dzięki gumowej membranie, która ma jednokierunkowy otwór. Po spuszczeniu wody otwiera się ona pod wpływem ciśnienia przepływu, a zatrzymania i zatrzymania nie pozwalają jej na ruch w przeciwnym kierunku i przepuszczają gazy kanalizacyjne.

Zawór podciśnieniowy pełniący funkcję stabilizacji ciśnienia montowany jest w instalacjach kanalizacyjnych nie wyposażonych w rurę wentylacyjną. Jego konstrukcja składa się z trzech elementów - komory wlotu powietrza, trzpienia i dwustronnej membrany.

Podciśnieniowy zawór kanalizacyjny

Kiedy ciśnienie w pionie wzrasta, trzpień podnosi gumową membranę, uwalniając w ten sposób nadmiar powietrza z systemu. W przypadku powstania podciśnienia membrana otwiera się do wewnątrz, przepuszczając tym samym ilość powietrza niezbędną do ustabilizowania systemu.

Osobno zwracamy uwagę na zawór pneumatyczny stosowany w przemyśle chemicznym, naftowym i gazowym oraz motoryzacyjnym.Zawór pneumatyczny posiada oznaczenie KPO, występuje w średnicach 7, 10, 16 i 20 mm.

Charakterystyka techniczna zaworów KPO:

- ciśnienie nominalne: 1-10 kgf / cm2;

- ciśnienie otwarcia mechanizmu blokującego - 0,2 kgf / cm2;

- temperatura pracy - 40 +80 stopni.

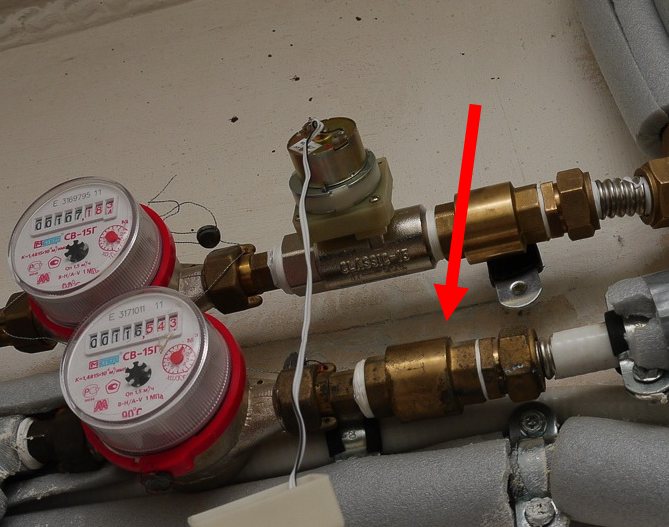

Cechy technologiczne instalacji

W zależności od sposobu montażu na rurociągu zawór może być:

- sprzęgło - montowane za pomocą połączenia gwintowego na rurach o średnicy nie większej niż 50 mm;

- kołnierzowe - montowane za pomocą śrub i nakrętek mocujących wkręcanych w gniazda gniazda - kołnierze (dla rurociągów technicznych o dużej średnicy - 110 mm i więcej);

- płytka - zaciskana między kołnierzami łączącymi rurociągu;

- spawane - instalowane metodą spawania łukowego.

W gospodarstwie domowym najczęściej stosuje się zawór łączący, jego montaż można wykonać ręcznie, bez użycia specjalnego sprzętu - wystarczy klucz nastawny i przecinak do gwintów (jeśli na rurze nie ma fabrycznego gwintu).

W instalacjach wodociągowych wyposażonych w pompy obiegowe zawsze montuje się złączki kołnierzowe lub łączące przed pompownią lub za zapadką rury ssącej. W przypadku stosowania pompy wibracyjnej, armaturę należy zamontować przed odbiornikiem.

Łącznik zaworu zwrotnego na rurociągu wodociągowym

W systemach grzewczych armatura ochronna jest instalowana, jeśli rurociąg jest wyposażony w obejście, które jest konieczne podczas instalowania wymuszonego obiegu. Zawór jest zamontowany pomiędzy przewodem ssawnym i tłocznym obejścia, zapobiega cyrkulacji chłodziwa po małym kole i kieruje ciecz do pompy cyrkulacyjnej.

Jak zainstalować zawór łączący Danfoss własnymi rękami? Najpierw zamknij obieg wody w systemie i spuść ciecz z rurociągu. Następnie przeciąć rurę w miejscu montażu złączek i za pomocą obcinaka do gwintów uformować gwint dla złączki. Powstały gwint owinąć pakułami lub kumulacją (warstwa uszczelniająca nie więcej niż 1 mm), przykręcić ręcznie złączki i dokręcić kluczem nastawnym. Zawór należy przykręcić do rury co najmniej 5 pełnymi obrotami.

Sprzężenie zwrotne i sterowanie zaworami

Wskazanie położenia

Na zaworze można zainstalować różnego typu urządzenia pokazujące jego położenie (patrz rys. 15), w zależności od systemu sterowania całego kompleksu. Obejmuje to mikroprzełączniki, indukcyjne przełączniki zbliżeniowe, czujniki Halla. Przełączniki te wysyłają sygnały zwrotne do systemu sterowania.

Gdy na zaworach są zainstalowane tylko przełączniki, konieczne jest, aby każdy zawór miał odpowiedni zawór elektromagnetyczny w zamontowanej na ścianie szafce elektrozaworu. Po odebraniu sygnału elektrozawór kieruje sprężone powietrze do zaworu zainstalowanego w rurociągu, a po przerwaniu sygnału elektrozawór zatrzymuje dopływ powietrza.

W takim systemie (1) każdy zawór jest dostarczany z indywidualnym kablem elektrycznym i własnym wężem powietrznym.

Zespół kombinowany (2) jest zwykle montowany na siłowniku zaworu. Zawiera te same czujniki położenia, co powyżej, a wraz z czujnikami jest instalowany elektrozawór. Oznacza to, że jeden wąż powietrza może dostarczać powietrze do kilku zaworów, ale każdy zawór nadal wymaga oddzielnego kabla.

Rys. 15 Układy wskazujące położenie zaworu. 1 Tylko czujniki 2 Zespół kombinowany na siłowniku zaworu 3 Wyświetlacz i układ sterowania

Korpus zaworu

W zależności od sposobu kształtowania korpusu zawory są kute, odlewane, spawane, tłoczone lub łączone: litowo-spawane (w nich części korpusów wykonane metodą odlewania są łączone metodą spawania), spawane stemplowo (części korpusów uzyskiwane poprzez tłoczenie, kucie lub walcowanie są łączone przez spawanie) i zgrzewane.

Zawory kątowe i zawory przelotowe wyróżniają się rodzajem konfiguracji rur łączących. W zaworach kątowych osie odgałęzień wlotowego i wylotowego są usytuowane prostopadle lub przynajmniej nie równolegle do siebie. Na punktach kontrolnych są one wzajemnie równoległe. Przepływając przez zawór kątowy, przepływ wykonuje jeden obrót, więc spadek ciśnienia w nim jest mniejszy niż w zaworze przelotowym (przelotowym).

Zawory mogą mieć nie tylko dwie dysze wlotowe i wylotowe, ale także mogą być wielodrogowe. „Multi-” to zwykle trzy (zawór trójdrogowy) lub cztery (zawór czterodrogowy) dysze.

Podobnie jak inne typy złączek rurowych, zawory są dostępne z pełnym i częściowym otworem. W pierwszym przypadku średnica gniazda wynosi co najmniej 9/10 średnicy otworu rury wlotowej, w drugim pole przekroju poprzecznego ścieżki przepływu jest mniejsze od tej wartości.

Pełna kontrola

Odbywa się to za pomocą zespołu czujnika położenia pokazanego na rys. 9, który jest specjalnie zaprojektowany do sterowania komputerowego. To urządzenie zawiera wskaźnik położenia, elektrozawór i urządzenie elektroniczne, które może sterować maksymalnie 120 zaworami za pomocą tylko jednego kabla i jednego węża powietrznego (pozycja 3 na rysunku 15). To urządzenie może być programowane centralnie i jest niedrogie w instalacji.

Niektóre systemy mogą również, bez odbierania sygnałów zewnętrznych, otwierać zawory, aby przepłukać siedzenia. Mogą również policzyć liczbę skoków zaworu.

Informacje te można wykorzystać do planowania działań serwisowych.

Zawory regulacyjne

Zawory odcinające i przełączające są proste - one lub

otwarte lub zamknięte. W przypadku zaworu sterującego średnica otworu może się zmieniać stopniowo. Ten zawór jest przeznaczony do dokładnej kontroli przepływu i ciśnienia w różnych punktach systemu.

Zawór redukcyjny (na Rys. 17) utrzymuje wymagane ciśnienie w układzie. Jeśli spadnie, sprężyna dociska zawór do gniazda. Gdy tylko ciśnienie wzrośnie do określonego poziomu, ciśnienie na grzybku zaworu obciąża sprężynę i zawór otwiera się. Regulując napięcie sprężyny, zawór można otworzyć przy określonym ciśnieniu hydraulicznym.

Ręczny zawór sterujący (rys. 18) posiada trzpień grzyba o specjalnym kształcie.

Obracanie pokrętła regulacyjnego przesuwa zawór w górę lub w dół, zmniejszając lub zwiększając przepływ, a tym samym natężenie przepływu lub ciśnienie. Zawór posiada stopniowaną skalę.

Rys.19 Zawór z pneumatyczną regulacją przepływu.

Rys.20 Zawór stałociśnieniowy.

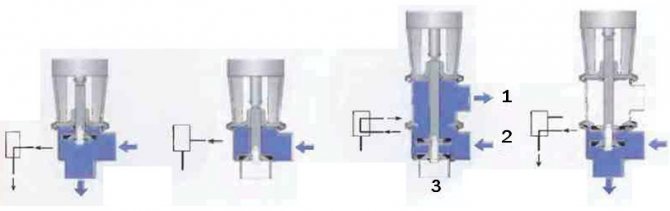

Rys. 21 Zasada działania zaworu stałociśnieniowego przy regulacji ciśnienia przed zaworem. 1 Równowaga między powietrzem a produktem 2 Ciśnienie produktu spada, zawór zamyka się, a ciśnienie produktu ponownie rośnie, wzrastając do ustawionego poziomu 3 Ciśnienie produktu rośnie, zawór otwiera się, a ciśnienie produktu spada do ustawionego poziomu

Rys. 22 Zawór stałego ciśnienia z pompą wspomagającą do regulacji ciśnienia produktu przekraczającego rzeczywiste ciśnienie sprężonego powietrza

Pneumatyczny zawór sterujący (rys. 19) działa w taki sam sposób, jak opisano powyżej. Zespół gniazda zaworu jest również podobny do zaworu ręcznego. Gdy zawór jest opuszczany w kierunku gniazda, ścieżka przepływu stopniowo się zwęża.

Ten typ zaworu jest przeznaczony do automatycznej regulacji ciśnienia, przepływu i poziomu podczas procesu. W linii produkcyjnej wbudowany jest czujnik, który na bieżąco przekazuje wartości mierzonego parametru do urządzenia sterującego, które dokonuje niezbędnych korekt położenia bramy w celu utrzymania zadanej wartości.

Zawór stałego ciśnienia - jeden z najczęściej używanych (ryc. 20). Sprężone powietrze jest podawane przez zawór redukcyjny do przestrzeni nad membraną.Ciśnienie powietrza jest zmieniane przez zawór redukcyjny, aż manometr produktu wskaże wymaganą wartość. Docelowe ciśnienie produktu jest wówczas utrzymywane na stałym poziomie niezależnie od zmian warunków pracy. Zasada działania zaworu stałociśnieniowego została przedstawiona na rysunku 21.

Zawór natychmiast reaguje na zmiany ciśnienia produktu. Zmniejszone ciśnienie produktu powoduje wzrost siły działającej na membranę po stronie ciśnienia powietrza, co

pozostaje stała. Następnie grzyb zaworu przesuwa się w dół wraz z membraną, przepływ jest ograniczony, a ciśnienie produktu zwiększa się do zadanego poziomu.

Podwyższone ciśnienie produktu powoduje, że efekt, jaki wywiera na membranę, przekracza ciśnienie sprężonego powietrza z góry. W tym przypadku żaluzja jest popychana do góry, zwiększając średnicę kanału, przez który przechodzi produkt. Szybkość przepływu będzie rosła, aż ciśnienie produktu spadnie do z góry określonego poziomu.

Ten zawór jest dostępny w dwóch wersjach - do utrzymania stałego ciśnienia przed lub za zaworem. Zawór nie może regulować ciśnienia produktu, jeśli dostępne ciśnienie powietrza jest niższe niż wymagane ciśnienie produktu. W takich przypadkach nad zaworem można zainstalować pompę wspomagającą i zawór może wówczas pracować przy ciśnieniu produktu dwukrotnie wyższym niż rzeczywiste ciśnienie sprężonego powietrza.

Zawory zapewniające stałe ciśnienie przed zaworem są często instalowane za separatorami i pasteryzatorami. A te, które utrzymują stałe ciśnienie wylotowe, są używane w liniach przed maszynami pakującymi.

Funkcje do wyboru

Główne parametry, na które należy zwrócić uwagę przy wyborze zaworu zwrotnego (w tym kołnierzowego) to:

- ciśnienie robocze, przy którym takie urządzenie może działać;

- nominalna średnica otworu.

Możesz dowiedzieć się, jakim ciśnieniu roboczemu odpowiada zawór zwrotny, na etykiecie urządzenia, w której ten parametr jest oznaczony literami RU. Liczby w oznakowaniu po takich literach wskazują ciśnienie robocze, dla którego urządzenie jest przeznaczone. Na przykład oznaczenie RU16 wskazuje, że zawór kołnierzowy może działać pod ciśnieniem 16 barów bez narażania na nadmierne zużycie.

Sprawdź oznaczenie zaworu

Średnicę nominalną, od której zależy, w którym rurociągu można zamontować zawór kołnierzowy, oznaczono literami ĘУ. W związku z tym liczby umieszczone na oznaczeniu po tych literach wskazują wartość nominalnej średnicy zaworu zwrotnego w milimetrach. Wybierając zawór zwrotny dla tego parametru należy pamiętać, że taki produkt można zamontować tylko na elementach rurociągu o takich samych wymiarach. Innymi słowy, model DU80 można np. Montować tylko na rurach lub innych elementach systemu rurociągów, których średnica otworu odpowiada wartości 80 mm.

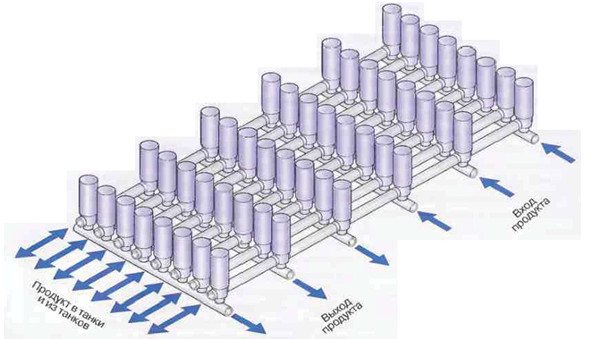

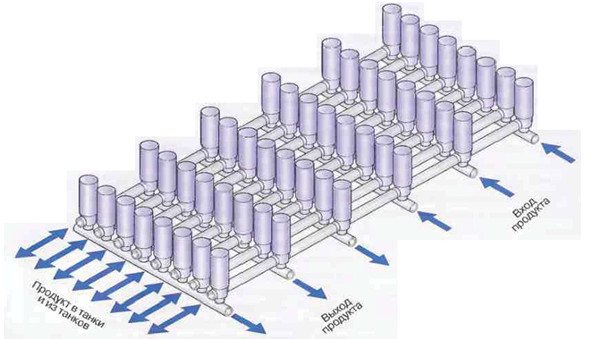

Systemy zaworów

Aby zminimalizować liczbę ślepych zaułków i umożliwić dystrybucję produktu między różnymi obszarami mleczarni, zawory pogrupowano w bloki. Zawory izolują również poszczególne linie, dzięki czemu jedna linia może być przepłukana, podczas gdy inne linie zapewniają cyrkulację produktu.

Zawsze musi być otwarty otwór drenażowy pomiędzy strumieniami produktów a roztworami czyszczącymi, a także między strumieniami różnych produktów.

Rys. 23 Zbiorniki do serwowania grzebieni zaworowych. Zawory na miejscu zbiornika są umieszczone w taki sposób, aby przepływy produktu i roztworów czyszczących wchodzących i wychodzących ze zbiorników nie przecinały się

Wsporniki rurowe

Rurociągi są układane od dwóch do trzech metrów nad podłogą mleczarni. Wszystkie jednostki i części rurociągu muszą być łatwo dostępne w celu kontroli i konserwacji. Rury powinny być lekko nachylone (1: 200-1: 1000), aby zapewnić samoczynne opróżnianie.Na całej długości rurociągów nie powinno być żadnych „worków”, aby produkt lub roztwór czyszczący nie gromadził się w nich.

Rury muszą być solidnie zamocowane. Z drugiej strony mocowanie rur nie powinno być zbyt sztywne, aby wykluczyć jakiekolwiek przemieszczenie. Przy wysokich temperaturach produktu lub roztworu czyszczącego rury ulegają znacznemu rozszerzaniu. Wynikające z tego obciążenia wydłużające i skręcające na zakrętach i w sprzęcie muszą zostać w określony sposób skompensowane. Ta okoliczność, a także fakt, że różne zespoły i detale w znacznym stopniu obciążają system rurociągów, wymagają od projektantów dużej dokładności obliczeń i dużego profesjonalizmu.

Rys. 24 Przykład standardowych podpór rurowych.