Olej syntetyczny z węgla

- Dom

- Artykuły

- Olej syntetyczny z węgla

Produkcja oleju syntetycznego z mieszanki 50% węgla i wody pod wysokim ciśnieniem z obróbką mechaniczną i elektromagnetyczną kawitacji została pomyślnie przetestowana w Krasnojarsku. W takim przypadku zamiast czystej wody można użyć wody zanieczyszczonej i zanieczyszczonej olejem.

Olej syntetyczny z węgla

Produkcja oleju syntetycznego z mieszanki 50% węgla i wody pod wysokim ciśnieniem z obróbką mechaniczną i elektromagnetyczną kawitacji została pomyślnie przetestowana w Krasnojarsku.

W takim przypadku zamiast czystej wody można użyć wody zanieczyszczonej i zanieczyszczonej olejem.

Technologia pozwala na pełną przeróbkę węgla (zarówno brunatnego, jak i kamiennego), w tym produkcję zawiesiny wodno-węglowej z dalszą przeróbką na olej syntetyczny. Zastosowanie którego jako olej opałowy nie wymaga znaczącej modernizacji kotła. Technologia ta jest również wykorzystywana do wydobywania metali nieżelaznych ze składowisk przedsiębiorstw.W sprzęcie nie ma obracających się, ocierających i uderzeniowych części mechanicznych, w wyniku czego nie występuje zużycie ścierne sprzętu szlifierskiego. Na wyjściu otrzymujemy paliwo o dyspersji 1-5 mikronów (kropla oleju opałowego przy rozpylaniu dyszą ma 5-10 mikronów) ma właściwości zbliżone do oleju Z klasycznej technologii pozostał tylko zgrubny młynek. Następnie węgiel wraz z uzdatnioną wodą trafia do elektrycznego rozdrabniacza impulsowego, gdzie jest kruszony do 30 mikronów w wyniku wyładowania elektrycznego (moc wyładowania 50 000 kilowoltów). Następnie trafia do dezintegratora ultradźwiękowego, gdzie jest kruszony na określoną frakcję. Następnie jest przetwarzany w reaktorze plazmowym, w którym zachodzą procesy chemiczne, które pozwalają uzyskać paliwo zbliżone do naturalnego oleju. Jednocześnie zużycie energii wynosi 5 kilowatów na tonę RMS.W sprzęcie nie ma elementów wirujących, ciernych i uderzeniowych, w wyniku czego nie występuje zużycie ścierne sprzętu szlifierskiego. Na wyjściu otrzymujemy paliwo o dyspersji 1-5 mikronów (kropla oleju opałowego przy rozpylaniu dyszą ma 5-10 mikronów) ma właściwości zbliżone do oleju Z klasycznej technologii pozostał tylko zgrubny młynek. Następnie węgiel wraz z uzdatnioną wodą trafia do elektrycznego rozdrabniacza impulsowego, gdzie jest kruszony do 30 mikronów w wyniku wyładowania elektrycznego (moc wyładowania 50 000 kilowoltów). Następnie trafia do dezintegratora ultradźwiękowego, gdzie jest kruszony na określoną frakcję. Następnie jest przetwarzany w reaktorze plazmowym, w którym zachodzą procesy chemiczne, które pozwalają uzyskać paliwo zbliżone do naturalnego oleju. Jednocześnie zużycie energii wynosi 5 kilowatów na tonę RMS. Podobne metody w kompleksie Potram-Coal, opracowanym przez biuro projektowe Shah https://www.potram.ru/index.php? Strona = 262

Koszt kompleksów „POTRAM” do przeróbki węgla w zależności od wydajności.

| Zdolność przerobowa surowców, tony dziennie | 15 | 30 | 45 | 60 | 75 | 90 | 105 | 120 | 135 | 150 |

| Złożony czas produkcji w miesiącach | 7 | 8 | 9 | 9 | 10 | 10 | 11 | 11 | 12 | 12 |

| Koszt kompleksu „POTRAM” w milionach rubli. | 19,77 | 28,71 | 37,41 | 45,86 | 54,06 | 62,02 | 69,73 | 77,19 | 84,40 | 91,37 |

| Liczba linii technologicznych w kompleksie, szt. | 1 | 1 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 |

Produkcja oleju napędowego z ilości surowców wynosi 50%, rentowność 400%.

1. Przygotowanie surowców do przetwórstwa.Węgiel brunatny kruszy się do wielkości 0,5 mm i miesza z olejem opałowym lub olejami odpadowymi i wodą. W proporcji 1 część węgla brunatnego, 2 części olejów odpadowych (dalej dna niegazowana), 0,3 części wody. Mieszanina powinna być produktem o konsystencji pasty, który można łatwo pompować za pomocą pompy śrubowej.2. Upłynnianie surowców.Przygotowana pasta jest podawana pompą śrubową do jednostki wybuchu molekularnego. Reaktor pęknięcia molekularnego generuje silne fale akustyczne poprzez impulsowe wyładowanie elektryczne o wysokim napięciu w ciekłym ośrodku. Ze względu na możliwość generowania impulsów ciśnienia o dużej amplitudzie, metoda ta pozwala wpływać na niektóre właściwości medium, takie jak skład, lepkość, dyspersja.Pod wpływem impulsów ciśnienia o dużej amplitudzie przetwarzane medium poddawane jest ściskaniu i obciążenia rozciągające. W rezultacie cząstki fazy zdyspergowanej wieloskładnikowych produktów węglowodorowych ulegają fragmentacji, a poliatomowe cząsteczki węglowodorów pękają. Zakłada się następujące mechanizmy tych zjawisk: 1. Rozerwanie cząstek i cząsteczek na ostrym czole fali uderzeniowej.2. Kawitacja w strefach rozrzedzenia powstająca za falami kompresji z następczym zapadnięciem się pęcherzyków przez fale kompresji odbite od granic.3. Rozpad cząsteczek wody na wodór i tlen pod wpływem wyładowania elektrycznego. Połączenie cząsteczek wodoru z cząsteczkami węgla węgla, co prowadzi do jego upłynnienia w środowisku wodorowym.Metoda upłynnienia węgla brunatnego polegająca na kruszeniu i aktywacji oraz upłynnianiu węgla w rozpuszczalnikach organicznych prowadzona jest jednocześnie w reaktorze impulsowe wyładowanie elektryczne w obecności wody co najmniej 5% wag. węgla.

3. Pękanie skroplonych surowców.Aby oddzielić mechaniczne zanieczyszczenia nieorganiczne ze skroplonego węgla i otrzymać produkty o niższej masie cząsteczkowej, ogrzewamy skroplony węgiel. Temperatura procesu 450-500 ° C W efekcie ze skroplonego węgla pozyskuje się składniki benzyn wysokooktanowych, olejów napędowych (składniki okrętowych olejów opałowych, paliw do turbin gazowych i opałowych), frakcji benzynowych, paliw do silników odrzutowych i napędowych, olejów naftowych. Pękanie zachodzi wraz z zerwaniem wiązań C - C i utworzeniem wolnych rodników lub karboanionów. Równocześnie z rozerwaniem wiązań C - C zachodzi odwodornienie, izomeryzacja, polimeryzacja i kondensacja zarówno substancji pośrednich, jak i wyjściowych. W wyniku dwóch ostatnich procesów powstaje krakowana pozostałość (frakcja o temperaturze wrzenia powyżej 350 ° C) i koks naftowy.4. Destylacja frakcyjna cieczy pirolitycznej.Powstała ciecz ropopochodna po procesie krakingu jest poddawana procesowi destylacji frakcjonowanej w celu uzyskania czystych paliw handlowych. Destylacja opiera się na różnicy w składzie cieczy i wytwarzanej z niej pary. Odbywa się to przez częściowe odparowanie cieczy i poporodowe. kondensacja pary. Frakcja destylowana (destylat) jest wzbogacana w stosunkowo bardziej lotne (niskowrzące) składniki, a nieodzyskana ciecz (pozostałość po destylacji) jest wzbogacona w mniej lotne (wysokowrzące) składniki. Oczyszczanie substancji metodą destylacji polega na tym, że przy odparowaniu mieszaniny cieczy uzyskuje się zwykle parę o innym składzie - jest ona wzbogacana niskowrzącym składnikiem mieszaniny. Dlatego z wielu mieszanin można łatwo usunąć wrzące zanieczyszczenia lub odwrotnie, oddestylować substancję podstawową, pozostawiając prawie wrzące zanieczyszczenia w aparacie destylacyjnym. Wyjaśnia to powszechne stosowanie destylacji w produkcji czystych substancji, a pozostałość kostki jest zawracana na początek procesu technologicznego w celu uzyskania pasty węglowej.

Typowe właściwości SUN (syntetyczny olej węglowy)

| Indeks | Wartość |

| Udział masowy fazy stałej (węgiel) | 58…70% |

| Cieniowanie | Ułamek 100% mniejszy niż 5 mikronów |

| Gęstość | Około 1200 kg / m3 |

| Zawartość popiołu w fazie stałej | (zależy od gatunku węgla) |

| Wartosc kaloryczna netto | 2300 ... 4300 kcal / kg (w zależności od gatunku węgla źródłowego) |

| Lepkość przy szybkości ścinania 81s | nie więcej niż 1000 mPa * s |

| Temperatura zapłonu | 450 ... 650 ° C |

| Temperatura spalania | 950 ... 1600 ° C |

| Stabilność statyczna | 1 $ 12 miesięcy |

| Punkt zamarzania | 0 stopni (bez dodatków) |

SUN - syntetyczny olej węglowy SUN przygotowany z różnych węgli ma różne właściwości: ciepło spalania, wilgotność, zawartość popiołu itp. Oprócz tych charakterystyk SUN zmienia temperaturę zapłonu. różne stopnie ... Biorąc pod uwagę, że właściwości węgla z różnych złóż mogą się różnić, właściwości RMS również będą się różnić.

Tabela nr 1 Właściwości SUN z węgli bitumicznych

| GATUNKI WĘGLA | WĘGIEL ŹRÓDŁOWY | SŁOŃCE | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| re | 11 | 12 | 24,0 | 35 | 12 | 16,9 |

| re | 8 | 16 | 25,3 | 33 | 16 | 17,8 |

| OS | 6 | 15 | 27,4 | 30 | 15 | 19,8 |

| SS | 8 | 17 | 26,0 | 35 | 17 | 17,6 |

| T | 7 | 20 | 25,1 | 30 | 20 | 18,3 |

| ALE | 10 | 13 | 26,0 | 35 | 13 | 18,1 |

Tabela 2. Właściwości węgla brunatnego RMS

| GATUNKI WĘGLA | WĘGIEL ŹRÓDŁOWY | SŁOŃCE | ||||

| Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | Wrt,% | Аd,% | Qri, MJ / kg (Gcal) | |

| B3 | 25 | 18 | 16,9 | 48 | 19 | 11,0 |

| B2 | 33 | 7,0 | 16 | 50 | 7,0 | 11,3 |

| B1 | 53 | 17 | 8,56 | 60 | 17 | 6,9 |

Heterogeniczne reakcje na powierzchni cząstek węgla prowadzą do intensyfikacji spalania, a aktywacja cząstek węgla parą prowadzi do obniżenia temperatury zapłonu węgli niż przy spalaniu sproszkowanego suchego węgla. W przypadku antracytów temperaturę zapłonu obniża się z 1000 stopni do 500 stopni, dla gazu i długiego płomienia do 450, a dla brązu do 200… 300 stopni.

Poniższa tabela przedstawia dane dotyczące emisji do powietrza

| Substancja szkodliwa w emisjach | Węgiel | Olej opałowy | SŁOŃCE |

| Pył, sadza, g / m3 | 100 – 200 | 2 — 5 | 1 – 5 |

| SO2, mg / m3 | 400 – 800 | 400 – 700 | 100 – 200 |

| NO2, mg / m3 | 250 – 600 | 150 – 750 | 30 – 100 |

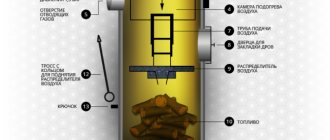

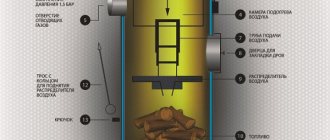

1. Bunkier na węgiel; 2. Rozpraszacz wyładowań elektrycznych; 3. Zbiornik pośredni; 4. Cztery pompy rotacyjne; 5,5-7-9-11. Dyspergator ultradźwiękowy; 6-10. Reaktor elektromagnetyczny; 8-12. Reaktor plazmowy; 13. Pompa wysokociśnieniowa; 14. Kawitator strumieniowy.

Kolorem zaznaczono cztery etapy wytwórni oleju syntetycznego Zasada działania Produkcja CPS przebiega w trzech etapach: Oczyszczanie i przygotowanie wody ze wzrostem PS Uzyskanie zawiesiny wodno-węglowej w urządzenia do rozpraszania wyładowań elektrycznych; Odbieranie CPS w reaktorach magnetyczno-ultradźwiękowych i plazmowych.

Oczyszczalnia ścieków.

Działanie ultradźwięków na fazę ciekłą (wodę) prowadzi do zmiany jej właściwości fizycznych, co wpływa na dyspersję i stabilność emulsji, zmiany te utrzymują się przez długi czas. Zniszczenie fazy nośnej obserwuje się w wyniku działania ultradźwięków i wywoływanych przez nie reakcji mechanicznych:

Wstępnie rozdrobniony węgiel jest podawany do leja zasypowego 1, skąd trafia do rozdzielacza elektroerozyjnego 2. Mielenie elektroerozyjne. ERDIF Do kruszenia surowców mineralnych zastosowano nową, niespotykaną dotąd technologię dyspersji wyładowań elektrycznych. Zawiesina wodno-węglowa przechodząca przez wyładowarkę elektryczną poddawana jest potężnemu elektrowstrząsowi z częstotliwością 180 wyładowań elektrycznych na minutę. Woda w zaimplementowanej metodzie mielenia jest nie tylko przewodnikiem energii uderzenia, dostarczając ją do najmniejszych pęknięć cząstek węgla, ale także w pełnej zgodności z działaniem P.A. Rebinder obniża wytrzymałość ciała stałego, ułatwiając jego zniszczenie. Różnice między mechanicznymi i elektro-wyładowczymi metodami dyspersji: właściwości otrzymanych produktów są różne, ponieważ przy metodzie mechanicznej szlifowanie odbywa się z powodu ściskających naprężeń mechanicznych - produkt jest zagęszczony, a proponowaną metodą elektro-impulsową szlifowanie przeprowadza się pod wpływem naprężeń mechanicznych rozciągających - wyrób rozluźnia się tj. pojawiają się dodatkowe pory, zwiększające dostęp rozpuszczalnika do cząstek węgla. (V.I. Kurets, A.F. Usov, V.A. Tsukerman // Elektryczny pulsacyjny rozpad materiałów - Apatity. Do tego należy dodać, że gdy węgiel jest sproszkowany przez impulsowe wyładowania elektryczne, zachodzi wiele zjawisk podobnych do kawitacji: fale uderzeniowe, plazma i cząstki aktywne. woda, pod wpływem impulsu wysokiego napięcia, pojawiają się uwodnione elektrony (e) o żywotności 400 μs, następuje dysocjacja cząsteczek wody - pojawienie się cząstek aktywnych rodników (O), (H), (OH).Te aktywne cząstki (e), (O), (H), (OH) oddziałują z substancją węglową, powodując jej upłynnienie (uwodornienie) .Znacznie zmniejsza się również zużycie energii, ruchome mechanizmy rozdrabniaczy, ich okresowa wymiana i zużycie ścierne szlifowanie części.

Charakterystyka techniczna ERDI Wydajność: do 12 metrów sześciennych / h (z możliwością rozbudowy do 15 metrów sześciennych / h), Wilgotność VUT: regulowana od 30% i więcej Pobór mocy: 30 kW Wymiary (bez podajnika), mm: 3280 × 2900 × 2200 Czas do trybu pracy (szacowany na podstawie wydajności zawiesiny o określonych parametrach): ~ 60 s. Zatem zużycie energii na przygotowanie zawiesiny wodno-węglowej wyniosło 3,3 kWh na tonę z węgla wstępnie rozdrobnionego (uziarnienie 12 mm), czyli ponad 1,5 raza mniej niż przy zastosowaniu młyna wibracyjnego VM-400. W tym przypadku skład granulatu powstałej zawiesiny węglowo-wodnej można szybko zmieniać w zależności od wymagań dotyczących spalania, magazynowania i transportu, a następnie powstałą zawiesinę wodno-węglową podaje się do zbiornika pośredniego 3. Po jego napełnieniu, załączane są cztery pompy wirnikowe 4, które emulgują i dostarczają roztwór do pierwszego stopnia bloku do produkcji oleju syntetycznego.Blok oleju syntetycznego.Podstawą procesu przygotowania tego typu SUN są: ultradźwiękowe niszczenie cząsteczek węgla; magnetyczna aktywacja cząstek węgla i ich homogenizacja; hydrokraking itp., w trakcie którego zaburzona jest struktura węgla jako naturalnej masy „skalnej”. Węgiel rozkłada się na oddzielne składniki organiczne, ale z aktywną powierzchnią cząstek i dużą ilością wolnych rodników organicznych. Początkowa woda w reaktorze plazmowym przechodzi szereg przemian, w wyniku czego powstają cztery główne produkty: atomowy wodór H; rodnik hydroksylowy-OH "; nadtlenek wodoru H20; oraz wodę w stanie wzbudzonym H20, której aktywność chemiczna przyczynia się do powstania aktywnego zdyspergowanego ośrodka nasyconego drobnymi i kationowymi składnikami.

(Blok oleju syntetycznego)

Charakterystyka techniczna bloku oleju syntetycznego: Wydajność: do 12 m3 / h (z możliwością rozbudowy do 15 m3 / h), tj. ok. 5,5 t / h Skład ziarnisty SUN (cząstki 100%): regulowany od 1 do 5 mikronów Wilgotność CWF: regulowana od 30% i więcej Pobór mocy: 15 kW Wymiary gabarytowe urządzenia: 4455х2900х2200 wysoka reaktywność w porównaniu z paliwem wyjściowym, niższa temperatura w rdzeniu palnika, wysoki współczynnik wypalania (do 99%). Zdyspergowane medium, pełniące rolę utleniania pośredniego praktycznie na wszystkich głównych etapach spalania paliwa, jest aktywowane przez powierzchnię cząstek fazy stałej. Dlatego zapłon rozpylonych kropel zaczyna się nie od zapłonu lotnych oparów, ale od niejednorodnej reakcji na ich powierzchni, w tym z parą wodną. Aktywacja powierzchniowych cząstek kropelek prowadzi do obniżenia temperatury zapłonu SUN w porównaniu z zapłonem pyłu węglowego: dla paliw z antracytu - 2 razy; dla paliw z węgla klas G i D - 1,5-1,8 Zapalanie SŁOŃCA przy prawidłowej organizacji proces spalania rozpoczyna się natychmiast po rozpyleniu, na „wyjściu z dyszy” paliwo pali się równomiernie, bez konieczności doświetlania. Spalanie przebiega według dostatecznie dobrze zbadanego w badaniach mechanizmu RLS i charakteryzuje się zwiększoną zawartością czynnika zgazowującego (pary wodnej) w strefie reakcji, przy nieznacznie obniżonej temperaturze spalania, co odpowiada przesunięciu stosunku intensywności wielu jednocześnie zachodzących cennych reakcji spalania do strefy procesy zgazowania i redukcji, co z koleiprowadzi do głębszej dyfuzyjnej penetracji reagujących gazów do objętości poszczególnych cząstek i ich konglomeratów, zapewniając jednocześnie wysoki stopień zużycia paliwa (do 99%), znaczną redukcję powstawania tlenków azotu. spalanie bezpośrednie w kotłach za pomocą dysz zraszających, spalanie w kotłach z cyrkulacyjnym złożem fluidalnym, w kotłowniach katalitycznych, poprzez rozpylanie nad pokładem węgla. Może być stosowane jako paliwo podstawowe w kotłach parowych i gorącej wody, w różnych piecach prażalniczych, a także gotową początkową mieszankę do otrzymywania gazu syntezowego, a później syntetycznych paliw silnikowych.Technologie produkcji oleju syntetycznego z węgla są aktywnie rozwijane przez firmę Sasol w RPA. Metodę chemicznego skraplania węgla do stanu paliwa pirolitycznego stosowano w Niemczech podczas Wielkiej Wojny Ojczyźnianej. Pod koniec wojny niemiecka fabryka produkowała już 100 tys. Baryłek (0,1346 tys. Ton) oleju syntetycznego dziennie. Stosowanie węgla do produkcji oleju syntetycznego jest wskazane ze względu na bliski skład chemiczny surowców naturalnych. Zawartość wodoru w oleju to 15%, aw węglu - 8%. W określonych warunkach temperaturowych i nasyceniu węgla wodorem, węgiel w znacznej objętości przechodzi w stan ciekły. Uwodornienie węgla wzrasta wraz z wprowadzeniem katalizatorów: molibdenu, żelaza, cyny, niklu, aluminium itp. Wstępne zgazowanie węgla z wprowadzeniem katalizatora pozwala na wydzielenie różnych frakcji paliwa syntetycznego i wykorzystanie do dalszej przeróbki. technologie w jego produkcji: „od węgla do cieczy” - CTL (od węgla do cieczy) oraz od gazu do cieczy - GTL (od gazu do cieczy). Korzystając ze swoich pierwszych doświadczeń w RPA w okresie apartheidu i zapewniając częściową niezależność energetyczną kraju nawet w czasie blokady ekonomicznej, Sasol obecnie rozwija produkcję olejów syntetycznych w wielu krajach świata, zapowiedział budowę fabryk olejów syntetycznych w Chinach, Australii. i Stany Zjednoczone. Pierwsza rafineria Sasol została zbudowana w przemysłowym mieście RPA Sasolburg, pierwszą przemysłową fabryką olejów syntetycznych była Oryx GTL w Katarze w Ras Laffan, firma zleciła również zakład Secunda CTL w RPA, uczestniczyła w projektowaniu fabryka Escravos GTL w Nigerii wraz z firmą Chevron. Kapitałochłonność projektu Escravos GTL to 8,4 mld USD, wynikowa przepustowość rafinerii to 120 tys. Baryłek oleju syntetycznego dziennie, projekt został uruchomiony w 2003 r., A planowany termin oddania do użytku to 2013 r.

Konstrukcja Pearl GTL w Katarze

LLC „Enkom”, Buriacja. „Niemieckie instalacje wydobywają 20% ropy z węgla brunatnego, chińskie - 40-45%. Nie ujawnimy jeszcze wszystkich szczegółów, powiemy tylko, że w tej chwili dysponujemy bezpieczną i efektywną technologią, która daje 70% uzysku oleju przy zastosowaniu kawitacji ”. Sergey Viktorovich Ivanov, szef innowacyjnego przedsiębiorstwa „Enkom”

Najnowsze osiągnięcia, które prowadzimy z Syberyjskim Oddziałem Rosyjskiej Akademii Nauk, pozwolą na wykorzystanie gazu syntetyzowanego z węgla brunatnego do ogrzewania organizacji budżetowych, sektora mieszkaniowego, osiedli wolnostojących itp. W tym celu konieczna będzie wymiana konwencjonalnych kotłowni na gazowe, wyposażone w generatory gazu. Wymiana jednej kotłowni będzie kosztować około 3 mln rubli. Te pieniądze zwrócą się w ciągu 1-2 lat Technologia jest najefektywniejsza i najbezpieczniejsza ze wszystkich dotychczasowych. Pozwala na jednorazowe napełnienie 6 ton węgla, a przez 3-4 tygodnie gazogenerator będzie ogrzewał trzywejściowy, pięciokondygnacyjny budynek. jednostka przemysłowa. Sam Bóg nakazał mu przetestować tę instalację w Buriacji, która nie ma konkurencji pod względem ilości złóż węgla brunatnego.Ponadto zajmujemy się produkcją oleju syntetycznego z węgla brunatnego.Nie jesteśmy zainteresowani istniejącymi instalacjami. To 20-30% wydobycia ropy lub gazu. Chińczycy mają 40-45%, dodając tam wapno palone to ich opatentowane know-how. Ale jest możliwość odbioru 60-70% gazu. Posiadamy tę technologię zarówno do wydobycia gazu, jak i ropy - jest ekonomiczna, wydajna i bezpieczna. Pozostaje umieścić go w strumieniu.Co robimy teraz. Najpoważniejszym zainteresowaniem AIIS KUE, pompami ciepła i generatorami gazu oraz szeregiem innych wprowadzanych przez nas innowacji byli liderzy z regionu Irkucka i Kazachstanu, gdzie projekty nie są tylko zatwierdzane, ale są już na etapie projektowania. ... Nawet przy niskich taryfach jest to dla nich korzystne ekonomicznie. Gotowi są nie tylko pozwolić nam uczestniczyć w realizacji projektów, ale także pozyskać środki budżetowe na ich realizację. W Kazachstanie już bierzemy udział w konkursach organizowanych przez rząd republiki Generalnie z rządem Kazachstanu, który bardzo poważnie podchodzi do modernizacji swojej gospodarki w oparciu o innowacyjne technologie, wypracowaliśmy bardzo owocne i różnorodne relacje biznesowe. . Współpracujemy również z liderami tej republiki we wprowadzaniu innych unikalnych technologii - utylizacji wszelkiego rodzaju stałych i płynnych odpadów z gospodarstw domowych oraz zaawansowanych technologicznie rozwiązań, w których nie ma potrzeby stosowania oczyszczalni. Ogromne obszary osadników zastępowane są innowacyjnymi małymi oczyszczalniami ścieków. Jednocześnie nie ma zapachu, nie ma kosztownej modernizacji Ozersk, obwód Czelabińska KPM LLC Wykorzystując wirowe przepływy wirowe kawitatory pasywne wymuszają wrzenie cieczy w obszarze niskiego ciśnienia z pojawieniem się fazy gazowo-parowej zbliżonej do 100 %, w niskiej temperaturze samej cieczy. Występują gwałtowne procesy wrzenia, z pojawieniem się pęcherzy do 5 mm lub więcej (w zależności od konstrukcji), po których następuje wejście do stref podwyższonego ciśnienia. W strefach podwyższonego ciśnienia dochodzi do intensywnego ściskania bąbelków, zapadania się i uwalniania silnego kawitacyjnego impulsu energii. Uwolniona energia radykalnie odbudowuje strukturę przetwarzanej cieczy KPM LLC prowadzi współpracę naukową z Karaganda State University im V.I. Akademik E.A. Buketova. Badaniami nad przeróbką kawitacji są: oleje lepkie, produkty ropopochodne, smoła węglowa Katedra Technologii Chemicznych i Ekologii Wydziału Chemicznego, kierowana przez dr hab. Bajkienowa Murzabka Ispołowicza. Specjaliści KPM LLC wsparli dział w tworzeniu kilku instalacji laboratoryjnych w oparciu o nasze opracowania, w których badane są zmiany strukturalne przetwarzanych ciekłych materiałów węglowodorowych. Na podstawie uzyskanych wyników modeluje się i tworzy nowe nowoczesne technologie przerobu ropy naftowej i innych płynnych materiałów RUMORY Tak, instalacje kawitacyjne działają i napędzają domową benzynę z węgla, nawet wiem gdzie! A ja mam schemat i fotkę! Ale oni się nie reklamują. nisza jest złota! https://dxdy.ru/topic15849.html

DOŁĄCZ DO NAS W MEDIACH SPOŁECZNOŚCIOWYCH:

z powrotem

Węgiel

Przetwarzanie tego typu surowca odbywa się w trzech kierunkach: uwodornienie, koksowanie i niepełne spalanie. Każdy z tych typów wymaga zastosowania specjalnego procesu technologicznego.

Koksowanie oznacza, że surowiec jest utrzymywany w temperaturze 1000-1200 ° C, w której nie ma dostępu do tlenu. Proces ten pozwala na najbardziej złożone przemiany chemiczne, w wyniku których powstanie koks i produkty lotne. Pierwszy w stanie schłodzonym jest wysyłany do przedsiębiorstw metalurgicznych. Produkty lotne są schładzane, po czym otrzymuje się smołę węglową. Pozostało jeszcze wiele nieskondensowanych substancji. Jeśli mówimy o tym, dlaczego ropa jest lepsza niż węgiel, należy zauważyć, że znacznie więcej gotowych produktów uzyskuje się z pierwszego rodzaju surowców. Każda z substancji trafia do określonej produkcji.

W tej chwili trwa nawet wydobycie ropy naftowej z węgla, co pozwala na uzyskanie znacznie cenniejszego paliwa.

Płyny

Ropa naftowa jest również surowcem do pozyskiwania paliwa do jednostek silnikowych.Przeróbka ropy odbywa się na drodze destylacji pod wpływem wysokich temperatur, dzięki czemu węglowodory rozkładają się na składniki, z których otrzymywane są już produkty końcowe. Są to benzyna, nafta, olej napędowy i olej opałowy.

Benzyna jest używana jako paliwo do silników samochodowych, rafinowana nafta - w samolotach i kompleksach rakietowych olej napędowy służy do tankowania silników wysokoprężnych sprzętu. Olej opałowy jest stosowany jako paliwo w kotłach, a po destylacji otrzymuje się oleje do smarowania. Pozostałą część produktu nazywamy smołą, z której uzyskuje się asfalt, który jest szeroko stosowany w budownictwie drogowym.