Jak przygotować roztwór do tynkowania ścian z cementu i piasku

Błyskawica

Zastosowane komponenty

Typowe rozwiązanie obejmuje wypełniacze, różne spoiwa i wodę. W zależności od użytych składników wyróżnia się wapno, cement, glinę oraz mieszanki wapienno-gliniaste, wapno-cementowe. Przyjrzyjmy się bliżej każdemu z użytych komponentów.

- Najczęstszym wypełniaczem zawartym w tynku jest piasek. On z kolei to rzeka, kwarc, wąwóz, góra i morze. Za najwyższą jakość uważa się rzeczny piasek kwarcowy. Do mieszanek tynkarskich stosuje się zwykle piasek o średniej ziarnistości. Rzadziej stosowany jest materiał gruboziarnisty. Wypełniacze muszą być zawsze czyste, wolne od brudu i brudu. Metoda przesiewu zależy od rodzaju pracy. Tak więc przy niewielkiej ilości pracy zwykle stosuje się sito siatkowe, w innych przypadkach sito nachylone.

- Wapno jest jednym ze składników tynku. Obecnie wyróżnia się szary, biały, gaszony, węglikowy, mielony, wapno palone. Każdy z nich wyróżnia się wytrzymałością, słabą wodoodpornością i słabą odpornością na wilgoć.

- Wypełniacz, taki jak cement, jest znacznie silniejszy niż wapno. Całkowite utwardzenie trwa do czterech tygodni. Ponadto jest odporny na wilgoć i różne warunki atmosferyczne. Szlam cementowy może wytrzymać silne przeciążenia.

- Jeśli chodzi o gips, ma niską wytrzymałość, szybko twardnieje, nie toleruje wilgoci i ma słabą odporność na środowisko zewnętrzne. Gipsu nie należy mieszać z cementem. Zwykle ten wypełniacz jest używany do małych prac tynkarskich. Czasami jest dodawany do wapna w celu szybkiego wiązania.

- Innym popularnym wypełniaczem tynkarskim jest glina, która po zmieszaniu z wodą daje lepkie ciasto. W swojej surowej postaci jest bardzo plastyczny, dzięki czemu może przybierać dowolny kształt, który pozostaje nawet po wyschnięciu. Po wypaleniu glina staje się bardzo twarda.

Rodzaje glinianych rozwiązań do pieców i kominków

Podczas układania pieca, w zależności od reżimu temperaturowego budowanej strefy, stosuje się kilka rodzajów zapraw:

- 1200-1300 С - glina szamotowa i szamotowa cementowo;

- 1100 С - mieszanina gliny i piasku;

- 450-500 С - piasek wapienny;

- 220-250 С - cementowo-wapienne;

- zakres temperatur atmosferycznych (posadowienie pieca) - mieszanka cementowo-piaskowa.

Spośród wymienionych zapraw murarskich wytworzona z niej glina lub szamot występuje w trzech mieszankach: gliniasto-piaskowej, glinowo-szamotowej i cementowo-szamotowej).

Rozważ te ważne składniki mieszanek murarskich.

Zaprawa gliniana do pieców murarskich proporcje, materiały i sposób przygotowania

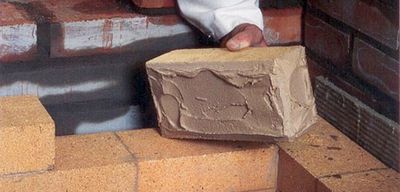

Jaki materiał jest protoplastą mieszanek cementowo-betonowych? Każdy producent pieców zna odpowiedź - glinę. Do tej pory jest niezbędnym materiałem do murowania. Stosowanie zaprawy glinianej przy układaniu cegieł i kominków wynika z kilku czynników:

- Glinka szamotowa z naturalnym wypalaniem w piecu nabiera właściwości cegły. Daje to wysokie współczynniki sprzężenia całej konstrukcji.

- Wysoka stabilność termiczna. Po potraktowaniu ogniem glina zamienia się w kamień ceramiczny. Jest w stanie wytrzymać wysokie obciążenia termiczne bez znacznych uszkodzeń.

Aby jednak to osiągnąć, przygotowując rozwiązanie konieczne jest przestrzeganie szeregu zasad i zaleceń.

Rodzaje gliny

Najpierw musisz zdecydować o metodzie pozyskiwania gliny.Dla mieszkańców sektora prywatnego możesz to zdobyć sam. Głębokość warstw gliny jest niewielka do 1 m. Ale jednocześnie należy wziąć pod uwagę jej skład - nie każda konsystencja jest odpowiednia dla roztworu.

Oprócz tej metody można zakupić paczkowaną glinę szamotową już przygotowaną przez fabrykę.

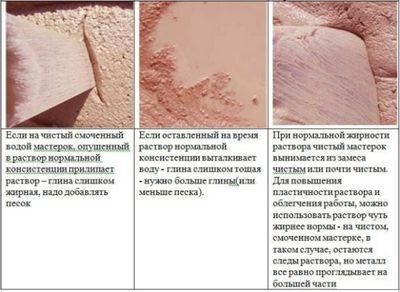

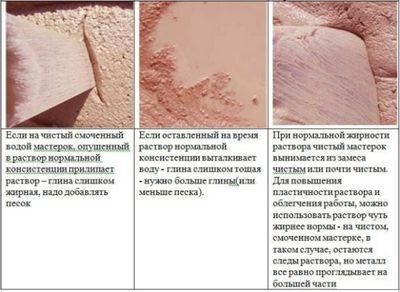

Głównym wskaźnikiem dla gliny jest zawartość tłuszczu. Do układania pieców (na przykład rosyjskiego pieca) konieczne jest użycie gliny o średniej zawartości tłuszczu. Jeśli ten wskaźnik zostanie przekroczony, to podczas wypalania pojawią się nierówności i zaburzona zostanie struktura warstwy. Zaprawa z tłustej gliny jest wygodna do murowania - ma dobre współczynniki przyczepności i ściśle przylega do powierzchni cegły. Jednak jego stosowanie i tak nie jest zalecane.

Trening

Tak zwana „chuda” glina ma gęstą strukturę i konieczne jest zastosowanie pewnych wysiłków fizycznych, aby uzyskać jednorodny mur wysokiej jakości.

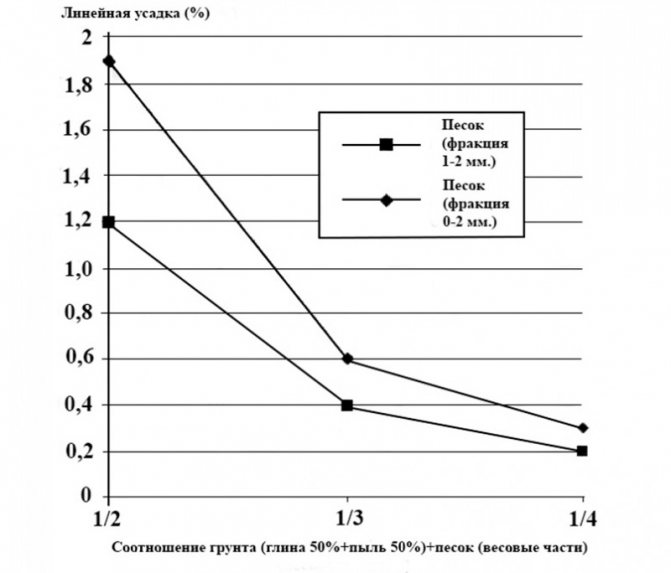

Zawartość tłuszczu można zrównoważyć zawartością piasku. Aby określić proporcję, możesz przeprowadzić mały eksperyment:

- Podzielić niewielką ilość glinki na 5 części. Jeden z nich nie miesza się z piaskiem, a pozostałe to odpowiednio 1/4, 1/2, 1 i 1,5 części.

- Zagnieść każdy z nich osobno do stanu plastycznego, wykonać płaskie zaokrąglone półfabrykaty.

- Po ostatecznym wyschnięciu można określić jakość zaprawy. Jeśli jest za dużo piasku, obrabiany przedmiot rozpadnie się. Jeśli to nie wystarczy, powierzchnia zostanie pokryta pęknięciami. Optymalne jest, jeśli skład przedmiotu obrabianego pozostaje jednorodny i nie jest pokryty pęknięciami.

Następnie konieczne jest przeprowadzenie procesu czyszczenia gliny z obcych zanieczyszczeń. W tym celu stosuje się sito o rozmiarze oczek 3 * 3 mm. Oprócz tej metody możesz spłukać glinkę. W tym celu pojemnik jest zainstalowany pod kątem 4-8 stopni. Brudna glina jest ładowana do górnej części, a woda do dolnej. Używając małej łopatki, przemyj glinkę wodą do uzyskania jednorodnego roztworu w dolnej części. Powstały roztwór wlewa się do osobnego pojemnika.

Po otrzymaniu wymaganej ilości materiału możesz przystąpić do tworzenia rozwiązania.

Przygotowanie roztworu

Przed rozpoczęciem pracy glinę należy namoczyć. Aby to zrobić, niewielką warstwę gliny wlewa się do dużego pojemnika, który jest wypełniony wodą powyżej poziomu roztworu. Następnie nakładana jest kolejna warstwa i procedura jest powtarzana. Po dniu roztwór miesza się do uzyskania gładkości.

Jak prawidłowo przygotować zaprawę tynkarską

Rozwiązanie do tynkowania różnych kondygnacji składa się z trzech elementów:

- Główny element rozwiązania.

- Spoiwo

- ciekły.

Naczelną zasadą jest dobranie idealnej kombinacji wszystkich elementów rozwiązania. Tynk nie powinien być zbyt cienki ani zbyt gruby.

Teraz sprzedawanych jest wiele gotowych mieszanek tynkarskich, w których wszystkie składniki są idealnie dobrane, a także dodawane są dodatkowe elementy. Producent musi dołączyć szczegółowe instrukcje dotyczące stosowania mieszaniny i jej przygotowania.

Suchą mieszankę wystarczy wlać do pojemnika do przygotowania roztworu, następnie dodać wymaganą ilość wody określoną przez producenta i dokładnie wymieszać. Podczas mieszania roztworu można użyć specjalnego miksera, który całkiem dobrze spełnia swoje zadanie. Roztwór zmieszany mikserem będzie jednorodny.

Możesz przygotować rozwiązanie własnymi rękami. Aby to zrobić, musisz wybrać kompozycję, która jest najbardziej odpowiednia do przeprowadzenia prac naprawczych, połączyć wszystkie składniki w określonych proporcjach, dodać wodę i wszystko dokładnie wymieszać.

Specyfikacje

Skład takiego roztworu musi koniecznie obejmować cement, piasek, wapno gaszone i wodę.

Warto zwrócić uwagę na to, że konieczne jest dodanie wapna gaszonego.W przeciwnym razie reakcja wygaszania rozpocznie się w samym roztworze po dodaniu wody, a pęcherzyki, które tworzą się już w roztworze, doprowadzą do pękania otynkowanej powierzchni.

Ten proces bulgotania doprowadzi do pogorszenia jakości roztworu i kruchości po wyschnięciu.

Mieszanki budowlane, ich skład i właściwości są regulowane przez różne GOST. Jest to konieczne do standaryzacji i regulacji przepisów budowlanych. GOST 28013-98 jest głównym aktem prawnym regulującym wymagania techniczne dla zapraw i materiałów wchodzących w skład kompozycji.

Norma ta zawiera również charakterystykę wskaźników jakości, zasady odbioru i warunki transportu gotowych rozwiązań. Zawiera jakościową i ilościową charakterystykę zapraw murarskich, materiałów do tynkowania i wykańczania wnętrz, stosowanych w różnych warunkach eksploatacji.

Zaprawa glinowo-piaskowa

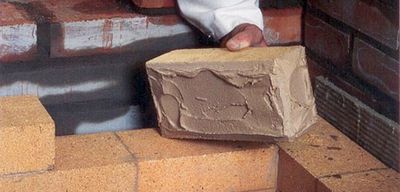

Sprzedawane w sklepach ze sprzętem lub przygotowywane ręcznie. Jeśli można wydobyć glinę, mieszanina jest praktycznie bezpłatna. Główną zaprawą jest zaprawa gliniana z piaskiem, ponieważ służy do układania prawie całego pieca. Wyjątkiem jest komin z fundamentem, ponieważ odporność na wilgoć powstałej mieszanki jest raczej niska.

Zaprawa piaskowo-gliniana dobrze sprawdza się w przypadku wypalanych cegieł glinianych. Ma średnią wytrzymałość, jest odporny na ogień, a co najważniejsze nie pozwala na wnikanie gazów w głąb substancji. Kolejną zaletą jest możliwość recyklingu. Rozwiązanie nie ma daty ważności. Można go rozcieńczyć wodą i użyć ponownie.

Glina

Podstawa roztworu pieca, który w przypadku niezależnej „ekstrakcji” wymaga prawidłowego oznaczenia zawartości tłuszczu. Rutynowe zwilżanie i ugniatanie w dłoni nie wystarczy. Potrzebna jest dokładniejsza kontrola. Można to zrobić na różne sposoby, ale ugniatanie 2-3 litrów gliny w słoiku ze zwykłą wodą jest uważane za jedno z najprostszych i najbardziej dostępnych.

Kiedy uzyskana masa prawie całkowicie przylega do łopatki, oznacza to, że glina ma dużą zawartość tłuszczu i musi zostać sztucznie zubożona przez dodanie piasku. Jeśli glina pozostanie małymi grudkami na narzędziu, jest idealna do zaprawy i nie wymaga żadnych „modyfikacji”. Ten etap można kontynuować, bezpośrednio zagniatając mieszankę murarską, ale glinę należy najpierw oczyścić. Dotyczy to również piasku, który należy umyć.

Przygotowanie gliny

Prawidłowo dobrana glina powinna zostać wstępnie oczyszczona, co znacznie poprawi jakość materiału. Wystarczy przesiać suchy materiał przez sito o oczkach 2-3 mm. Ponadto poddaje się go moczeniu, układaniu warstwami 15-20 cm, wylewa na wierzch wodą, a następnie po dniu miesza z dodatkiem niewielkiej ilości płynu. Po upływie kolejnych 24 godzin całkowicie spęcznioną mieszaninę ponownie dokładnie wymieszać. To ta glina służy do dalszego przygotowania roztworu piekarnika.

Czyszczenie piasku

Zakupiony materiał sypki jest zwykle sprzedawany w stanie umytym, ale często wymaga to dodatkowego przygotowania. Obecność jakichkolwiek obcych wtrąceń obniża jakość zaprawy murarskiej, a tym samym wpływa na jakość wykonywanych szwów, na co nie można dopuścić. Zakupiony w sklepie piasek wystarczy przesiać przez drobne sito o komórkach od 1 do 1,5 mm, a sam uzyskany piasek będzie wymagał dodatkowego płukania pod wysokim ciśnieniem wody. Na skalę przemysłową piasek jest oczyszczany ze składników organicznych poprzez ogrzewanie do wysokich temperatur, w których materiał sypki doskonale wysycha.W domu można to zrobić, ale tylko wtedy, gdy specjalna instalacja jest wykonywana samodzielnie, co jest niepraktyczne w przypadku układania jednej konstrukcji.

Skład i receptura tynku glinianego

Istnieje wiele kompozycji tynków glinianych, ale nie ma uniwersalnej receptury, jakość kompozycji zależy od składników. A głównym jest glina do tynkowania ścian, dzieli się na 2 rodzaje: lekki i tłusty, ten ostatni jest najbardziej odpowiedni.

Aby sprawdzić jakość, zwiń kulkę o małej średnicy z gliny, połóż ją na płaskiej powierzchni i spłaszcz. Jeśli krawędzie pozostają nienaruszone, materiał nadaje się do tynku, zaczęły się pęknięcia - kompozycja jest mało przydatna. Kolejnym testem jest zwinięcie wici o długości 200-300 mm, o przekroju 10-20 mm i delikatne zgięcie, krawędzie z wysokiej jakości materiału nie pękają.

Cechy materialne

Wydawać by się mogło, że glina jako materiał budowlany okazała się w odległej przeszłości w przeszłości, ale wraz z rozwojem budownictwa ekologicznego w ostatnich latach została ponownie aktywnie wykorzystana. Faktem jest, że drobno zmielona glina jest dobrym środkiem ściągającym i konserwującym.

Jeśli rozcieńczysz go wodą i dodasz do roztworu wypełniacz, na przykład włókna roślinne lub trociny, możesz wziąć dobry i przyjazny dla środowiska materiał termoizolacyjny. Na przykład taka mieszanina jest zwykle stosowana do wypełniania pustaków żużlowych i lekkich bloków kruszywa lub jako tynk izolacyjny.

Ponadto od czasu do czasu do mieszanki dodaje się gips, wapno lub dodatkowo cement, co pozwala na zwiększenie trwałości betonu glinianego. Dzięki temu może być stosowany jako materiał nośny przy budowie domów przyjaznych dla środowiska.

Gęstość nasypowa materiału zależy od proporcji składników. Rozważany jest optymalny wskaźnik - 550-600 kg na metr sześcienny.

Można wyciągnąć wniosek, że taki materiał ulega rozkładowi i jest niebezpieczny dla ognia, ponieważ zawiera słomę lub trociny. Ale to tylko domysły, ponieważ pocięte łodygi roślin i trociny w roztworze płynnej gliny pęcznieją i są dobrze otoczone gliną, która nie tylko niezawodnie je wiąże, ale także je konserwuje.

Jeśli chodzi o zagrożenie pożarowe, kruszywo zaczyna się tlić dopiero po wystawieniu na działanie otwartego ognia, na przykład płomienia gazowego, w ciągu kilku minut. W rezultacie bezpieczeństwo pożarowe materiału jest również wyższe niż w przypadku niektórych bardziej klasycznych materiały używane w pracach budowlanych.

Korzyści

Rosnącą popularność materiału tłumaczą jego następujące zalety:

- Promuj tworzenie przyjaznego dla człowieka mikroklimatu... Glina jest w stanie wchłonąć i uwolnić wilgoć szybciej iw znacznie większej objętości niż klasyczne materiały budowlane. Ponadto nie wpływa to na wytrzymałość materiału.

- Gromadzi ciepło... Dzięki tej właściwości materiał może stworzyć komfortowe warunki w mieszkaniu, dodatkowo w warunkach dużych dobowych spadków temperatury.

- Możliwość ponownego użycia, do tego potrzebny jest materiał w wodzie.

- Idealny do budowy domu DIY... Materiał nie wymaga użycia sprzętu budowlanego i drogiego sprzętu. Technologia pracy z nim jest również dostępna dla niedoświadczonych budowniczych.

- Glinka chroni drewno i inne materiały organiczne przed rozkładem... Jeśli obrobisz nim drewniane ściany, ani grzyby, ani owady nie uderzą w nie.

- Clay oczyszcza powietrzepochłaniający zanieczyszczenia.

- Niski koszt materiału... Dlatego budowanie z gliny okazuje się nie tylko ekologiczne, ale i ekonomiczne.

Materiały wiążące: cement, wapno, glina

Jednym z głównych składników niektórych materiałów wykończeniowych są tak zwane spoiwa, które ogólnie dzieli się na dwie duże grupy: wodne i niewodne. Pierwsza grupa z kolei dzieli się na mineralną i organiczną.

Minerał zawiera cement, wapno i szkło wodne.

Kleje organiczne obejmują różnorodne kleje roślinne, zwierzęce i syntetyczne.

Cement

Daje betonowi wysoką wytrzymałość. Dzięki niemu beton szybko twardnieje i jest mniej w szalunku. Zazwyczaj cement jest wytwarzany z substancji takich jak tlenek glinu lub krzemian wapnia, które są dokładnie mielone i wypalane przed spiekaniem.

W wyniku wypalenia uzyskuje się klinkier cementowy, który jest dobrze zmielony. Jakość cementu zależy od stopnia rozdrobnienia i składu surowców.

Cement służy do przygotowania zapraw, mieszanek betonowych, do produkcji wyrobów betonowych i żelbetowych. Cementy dzieli się według składu, wytrzymałości podczas utwardzania, szybkości utwardzania itp.

Cement ma zdolność dobrego wiązania nie tylko w powietrzu, ale także w wodzie, dlatego należy go przechowywać w suchym miejscu.

Najczęściej w budownictwie stosuje się cement portlandzki (cement krzemianowy), cement portlandzki żużlowy (cement portlandzki z dodatkiem żużla) oraz cement glinowy, który otrzymuje się z tlenku glinu i wapna stapianego w temperaturze 1400 ° C.

Powstała masa jest kruszona na kawałki, które z kolei są mielone na proszek w młynach rurowych. Gatunek wytrzymałości (cement glinowy produkowany jest w klasach 400, 500, 600) cement zyskuje w ciągu 3 dni.

Cement portlandzki to szaro-zielony proszek. Uzyskuje się go poprzez wypalanie gliny i kredy w temperaturze 1500 ° C. Następnie klinkier cementowy (tak nazywa się uzyskana masa) jest mielony w specjalnych młynach, dodając do niego różne aktywne i nieaktywne (obojętne) dodatki: żużel, gips, piasek kwarcowy.

Jeśli cement zostanie rozpuszczony w wodzie, to po krótkim czasie twardnieje, zamieniając się w substancję stałą, taką jak kamień. Cement portlandzki jest dostępny w klasach 400, 500, 600 i 700.

W porównaniu ze spoiwami, takimi jak glina i wapno, cement twardnieje znacznie szybciej.

Wiązanie następuje już po 35–40 minutach, a końcowe - nie później niż po 12 godzinach, w zależności od marki cementu. Proces utwardzania można przyspieszyć, dodając do cementu ciepłą wodę.

I odwrotnie, użycie zimnej wody opóźnia wiązanie rozcieńczonego cementu na pewien czas.

Marka cementu zależy od stopnia zmielenia. W przypadku, gdy marka cementu jest nieznana lub istnieją pewne wątpliwości, można ją z grubsza określić na podstawie gęstości cementu. Zmniejsza się przy długotrwałym przechowywaniu: za 6 miesięcy - o 25%, za 1 rok - o 40%, za 2 lata - o 50%.

cement portlandzki

Jest to spoiwo hydrauliczne, powstałe w wyniku drobnego mielenia klinkieru z dodatkiem gipsu (od 3 do 5%), który reguluje czas wiązania cementu. Według składu cement portlandzki wyróżnia się bez dodatków, z dodatkami mineralnymi, żużlowym cementem portlandzkim itp.

Początek wiązania cementu portlandzkiego w temperaturze wody w roztworze 20 ° C powinien nastąpić nie wcześniej niż 45 minut po przygotowaniu roztworu i zakończyć nie później niż 10 godzin.

W przypadku użycia wody o temperaturze powyżej 40 ° C do przygotowania zaprawy może dojść do zbyt szybkiego wiązania.

Wytrzymałość cementu portlandzkiego charakteryzuje się klasami 400, 500, 550 i 600. Aby przybliżyć rosyjskie standardy do europejskich, cement podzielono na klasy: 22,5; 32,5; 42,5; 55,5 MPa.

Szybkowiążący cement portlandzki

Jest to cement portlandzki z dodatkami mineralnymi, charakteryzujący się podwyższoną wytrzymałością. Ponad połowę planowanej wytrzymałości osiąga po 3 dniach utwardzania.

Cement szybkowiążący jest dostępny w klasach 400 i 500.

Bardzo szybko twardniejący cement portlandzki o wysokiej wytrzymałości

Znajdują zastosowanie przy produkcji prefabrykowanych konstrukcji żelbetowych oraz podczas zimowych prac betoniarskich. Produkowane są klasy 600.

Biały cement portlandzki

Produkowane są w dwóch rodzajach - biały cement portlandzki oraz biały cement portlandzki z dodatkami mineralnymi.Pod względem bieli cementy białe dzielą się na 3 stopnie (w porządku malejącym). Początek wiązania białego cementu portlandzkiego powinien nastąpić nie wcześniej niż 45 minut, koniec - nie później niż 12 godzin po przygotowaniu roztworu.

Kolorowy cement portlandzki

Występuje w kolorze czerwonym, żółtym, zielonym, niebieskim, brązowym i czarnym. Służy do produkcji barwionego betonu i zapraw, mieszanek wykończeniowych oraz farb cementowych.

Produkowane są klasy 300, 400 i 500.

Cement portlandzki żużlowy

Zawiera żużel wielkopiecowy i naturalny gips, dodawany w celu regulacji czasu wiązania roztworu.

Dostępne w klasach 300, 400 i 500.

Szybkowiążący cement portlandzki żużlowy

Różni się zwiększoną wytrzymałością po 3 dniach utwardzania.

Produkowane są klasy 400.

Cement gipsowo-glinowy

Uzyskuje się go poprzez zmieszanie żużli wysokoglinowych i naturalnego gipsu. Początek wiązania cementu gipsowo-glinowego powinien nastąpić nie wcześniej niż 10 minut, koniec - nie później niż 4 godziny po przygotowaniu roztworu.

Limonka

Materiał ten jest używany głównie podczas pracy z kamieniem i do przygotowania mieszanki tynkarskiej. Istnieją trzy rodzaje wapna: hydrauliczne, wysokohydrauliczne, powietrzne. Różnią się sposobem utwardzania. Wapno powietrzne twardnieje w powietrzu. Jego główną wadą jest wodoodporność.

Hydraulika jest zdolna do utwardzania w powietrzu i wodzie, jej proces utwardzania jest szybszy niż w powietrzu, a jej wytrzymałość jest znacznie większa. Wapno wysokohydrauliczne charakteryzuje się dużą wytrzymałością i szybkością twardnienia.

Kupując wapno, należy zwrócić uwagę na obecność instrukcji przygotowania i przechowywania roztworu.

Wapno gaszone jest przez obróbkę bryłek wapna palonego wodą. W zależności od ilości wody potrzebnej do gaszenia uzyskuje się wapno hydratyzowane (puch), ciasto wapienne i mleko wapienne.

Wapno hydratyzowane w proszku otrzymujemy, gdy zawartość wody wynosi 60–70%. W wyniku gaszenia objętość wapna wzrasta 2–3 razy. Wapno gaszone to biały proszek składający się z najmniejszych cząstek hydratu tlenku wapnia o gęstości od 400 kg / m3 (sypki) do 500-700 kg / m3 (zagęszczony).

Aby uzyskać ciasto wapienne, podczas hartowania wody weź 3-4 razy więcej niż wapno. Objętość powstałego ciasta jest 2-3 razy większa niż objętość wapna pobranego do jego przygotowania.

Pasta wapienna to biała masa plastyczna o gęstości do 1400 kg / m3.

Wapno, które zostało dobrze ugaszone, po co najmniej 3-krotnym zwiększeniu objętości nazywa się tłuszczem, a jeśli zwiększyło się mniej niż 2,5 razy, nazywa się je chudym.

Zgodnie ze zdolnością do utwardzania dzieli się na hydrauliczny i powietrzny. W pierwszym przypadku wapno twardnieje zarówno w wodzie, jak iw powietrzu, aw drugim, jak sama nazwa wskazuje, tylko w powietrzu.

Wapno uzyskuje się przez kalcynację wapienia w piecach szybowych. Po wypaleniu uzyskuje się wapno palone - wrzące wapno lub wapno grudkowate. Do gaszenia wapna wlewa się wodę w ilości 35 litrów wody na 10 kg wapna. W procesie gaszenia wapno zaczyna „wrzeć”, krusząc się na drobne kawałki, po czym wyraźnie zwiększa swoją objętość. Do czasu gaszenia występują szybko gaszące (około 8 minut), średnio gaszące (około 25 minut) i wolno gaszące (ponad 30 minut) wapno.

Wapno gaszone nazywa się puchem. Aby wszystkie cząsteczki wapna zostały ugaszone, należy je przechowywać przez około 2-3 tygodnie pod zamkniętą pokrywką.

Po upływie określonego czasu pozostaje drobno zdyspergowana masa o zawartości wody nie większej niż 50%.

Wapno powietrzne to wapno palone i gaszone (uwodnione). Wapno bez dodatków dzieli się na 3 stopnie (1, 2, 3), wapno z dodatkami - na dwie (1, 2). Wapno w proszku hydratyzowane (puch), z dodatkami i bez, występuje w dwóch klasach (1, 2).

Obszarem stosowania wapna powietrznego jest przygotowanie zapraw wapienno-piaskowych i mieszanych, które znajdują zastosowanie w murze i przy tynkowaniu powierzchni, a także do wybielania oraz przy produkcji wyrobów silikatowych.

Wapno hydrauliczne jest słabo hydrauliczne lub silnie hydrauliczne. Służy do wykonywania zapraw murarskich i tynkarskich, a także niskogatunkowych betonów przeznaczonych do utwardzania zarówno w powietrzu jak iw warunkach podwyższonej wilgotności.

Substancje hydrauliczne zawierające wapno

Podzielone są na żużle wapienne z dodatkiem żużli ziarnistych, wapienno-pucolanowe z dodatkiem skał osadowych lub wulkanicznych czynnych, popioły wapienne z dodatkiem popiołów niektórych rodzajów paliw. Substancje zawierające wapno są zaangażowane w przygotowanie niskich gatunków betonu i zapraw, które są stosowane w konstrukcjach podziemnych.

Substancje hydrauliczne zawierające wapno produkowane są w klasach 50, 100, 150, 200.

Spoiwa gipsowe

Uzyskuje się go poprzez wypalanie i mielenie skały osadowej, w tym dwuwodzianu gipsu. Spoiwa gipsowe mają zdolność szybkiego wiązania i utwardzania. W zależności od temperatury obróbki cieplnej surowców wyróżnia się dwie grupy spoiw gipsowych: nisko wypalane (konstrukcja formierska i gips wysokowytrzymały) oraz wysoko wypalane (cement anhydrytowy, gips ekstruzyjny).

Pod względem wytrzymałości na ściskanie istnieje 12 gatunków spoiw gipsowych - od niskiej wytrzymałości G-2 do wysokiej wytrzymałości G-25. Ze względu na czas wiązania dzielą się na szybko twardniejące (A), normalnie twardniejące (B) i słabo twardniejące (C).

W zależności od stopnia zmielenia spoiwa gipsowe dzielą się również na trzy grupy: I, II, III.

Gatunki od G-2 do G-7 (grupy A, B, C i I, II, III) są używane do produkcji różnych gipsowych wyrobów budowlanych. Gatunki od G-2 do G-7 (grupy A, B i II, III) są używane do produkcji cienkościennych wyrobów budowlanych i elementów dekoracyjnych. Gatunki od G-2 do G-25 (B, V i II, III) stosowane są do prac tynkarskich, do uszczelniania spoin oraz do celów specjalnych.

Aby zwiększyć wytrzymałość i przyspieszyć czas wiązania, do zapraw wapienno-piaskowych dodaje się spoiwa gipsowe. Nadają także warstwie tynku większą gładkość i biel, są stosowane jako główna substancja w masach uszczelniających.

Glina

Glina jest tłusta, tłusta (średnio tłusta) i chuda (glina). Podział ten wynika ze stopnia zawartości piasku w glinie.

Glina stosowana jest jako spoiwo do produkcji zapraw piecowych i tynkarskich, dodawana do zapraw cementowych przeznaczonych do układania konstrukcji w warunkach normalnej wilgotności powietrza.

Gęsta glina, która nie zawiera zanieczyszczeń jest doskonałym materiałem do budowy. Cegły są z niego zrobione.

Jeśli do budowy domu zostanie użyta glina, jej jakość można sprawdzić w następujący sposób. W tym celu wsyp 1 kg materiału do wiadra i wlej do niego 4 litry wody, wszystko dobrze wymieszaj i pozostaw na 24 h. Dzięki wodzie glina stanie się miękka, a piasek oddzieli się od gliny. Następnie zawartość wiadra jest ponownie dokładnie mieszana, a woda z zawartą w niej gliną pylastą jest osuszana tak, że na dnie wiadra znajduje się tylko glina i piasek. Glinę i piasek waży się, a ich masę odejmuje się od 1 kg - w ten sposób można dowiedzieć się, ile gliny znajdowało się w badanym materiale.

Jakość gliny zależy od jej plastyczności i można ją sprawdzić dotykiem. Tłusta glinka przypomina kostkę wilgotnego mydła lub kawałek smalcu. Jakość gliny można określić w inny sposób. Po wykonaniu wici z gliny o długości 15 cm i grubości 2 cm, należy ją jednocześnie ciągnąć z obu końców.

Chuda glina nie rozciąga się dobrze, aw miejscu pęknięcia wici tworzą się postrzępione krawędzie. Wić plastyczna gliny, płynnie rozciągająca się, stopniowo staje się cieńsza i ostatecznie pęka, tworząc ostre zęby w miejscu pęknięcia.

Kolor glinki zależy od tego, jakie zanieczyszczenia są zawarte w kompozycji.Glinka z domieszką tlenku żelaza i tlenku manganu jest zabarwiona na czerwono, żółto i brązowo, a czarna - z zanieczyszczeniami organicznymi.

Ił ilasty można dodać do glinianego betonu w celu zwiększenia jego wytrzymałości i zdolności do zachowania kształtu po wyschnięciu.

- Płyty gipsowo-kartonowe, kruszywa i kamienne materiały wykończeniowe

- Zaprawy: wybór marki i składu zaprawy