Planejamento e desenvolvimento do desenho do mirante

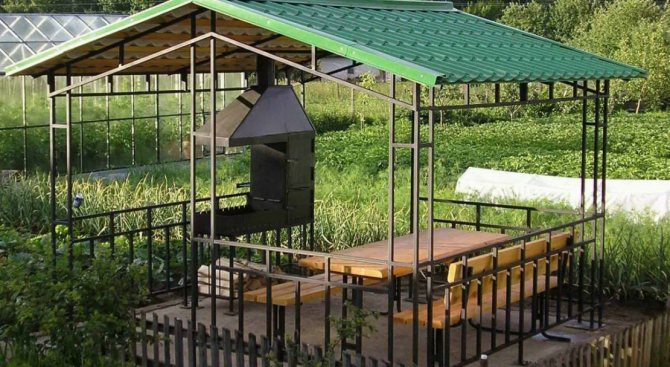

Antes de começar a trabalhar, o artesão doméstico precisa decidir sobre o tamanho da futura estrutura e sua aparência. Isso depende muito de onde o gazebo estará localizado. Pode ser feito tanto como pavilhão autônomo como adjacente à casa.

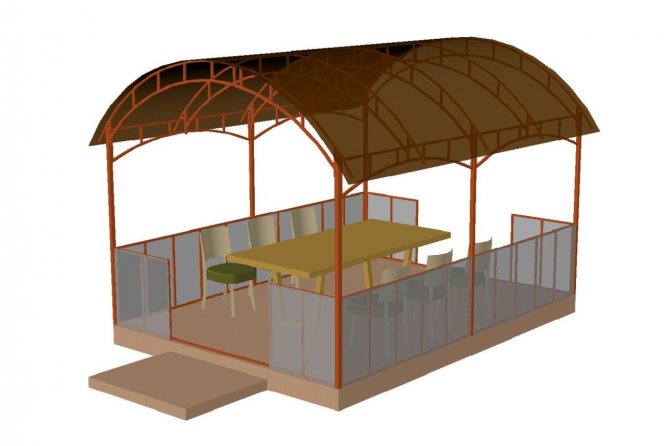

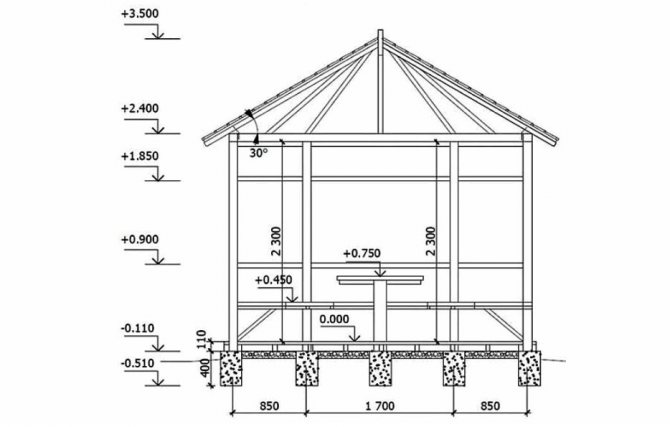

Após determinar os parâmetros necessários, recomenda-se fazer um desenho que leve em consideração a largura, altura e configuração. Assim, você pode calcular com precisão a quantidade de materiais necessários para a construção e preparar uma estimativa aproximada.

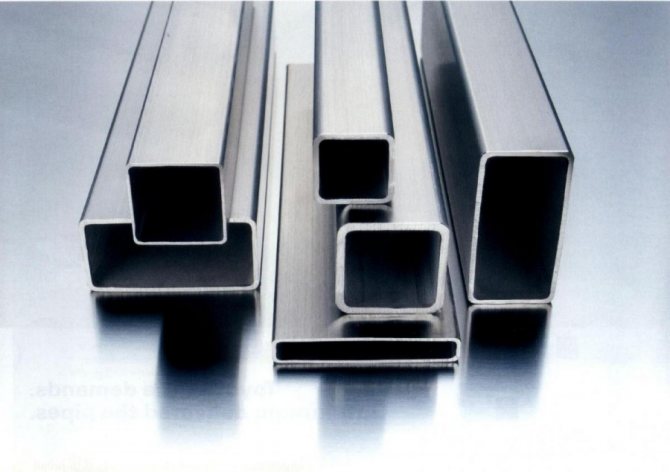

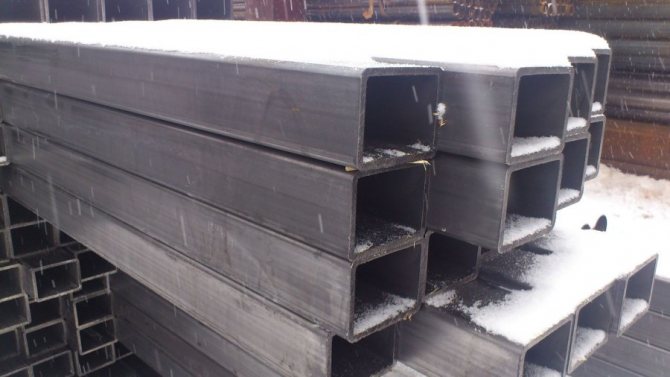

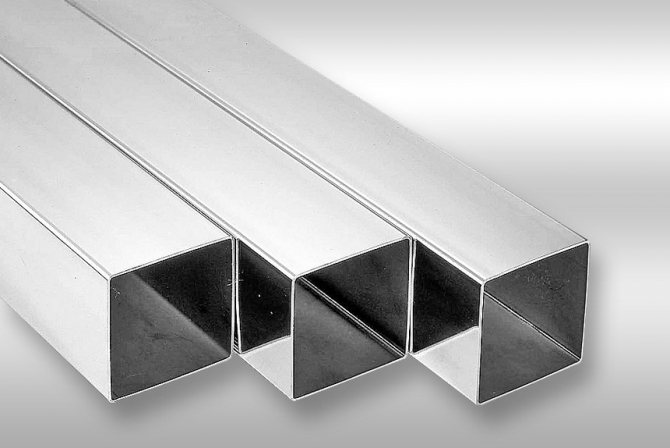

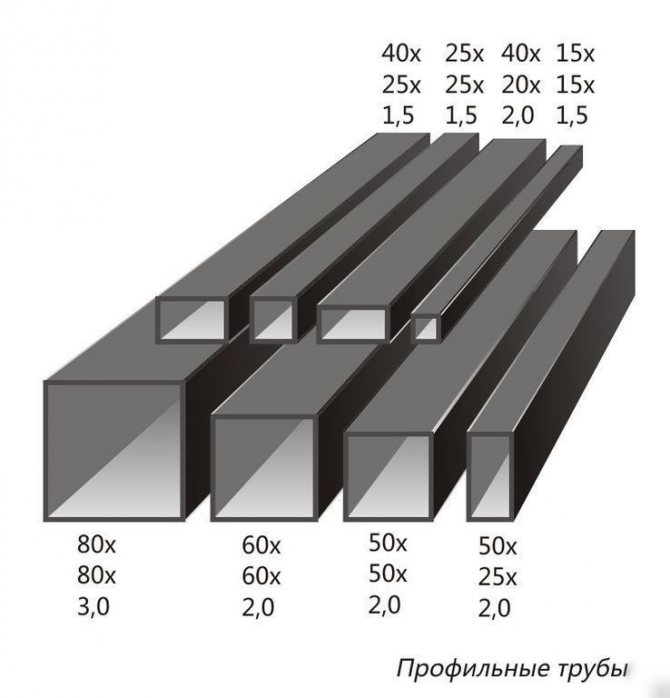

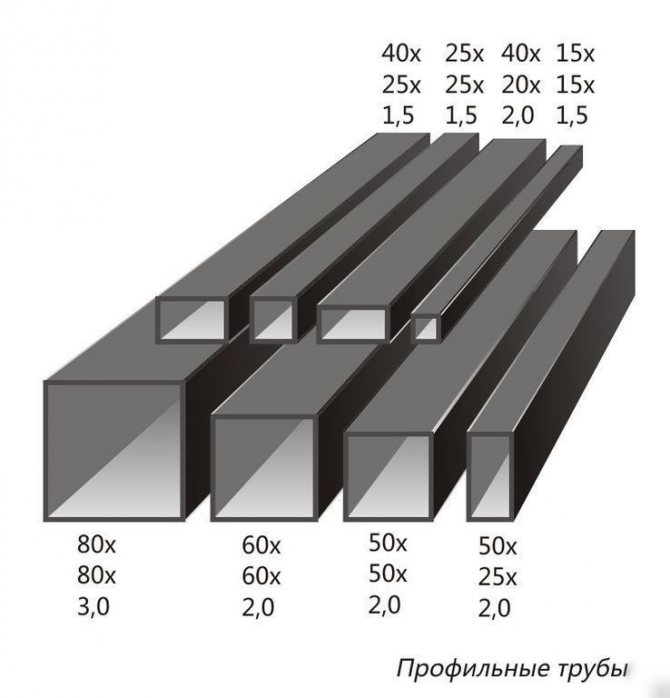

A estrutura de suporte do gazebo é mais fácil de montar com tubos moldados. Eles vêm em seções retangulares ou quadradas. As características deste material permitem que seja utilizado para a fabricação de todo o tipo de estruturas metálicas. Artesãos experientes afirmam que é significativamente melhor do que outros tipos de produtos semelhantes, como cantoneiras, barras redondas ou hastes.

Você sabia? Os edifícios de verão não podem ser feitos apenas na forma de uma estrutura de capitel de pedra, metal ou madeira. Nos países tropicais, suas paredes geralmente são feitas de videiras, como uma cerca de vime, que é tradicional no sul da Rússia, e o telhado é feito de braçadas de folhas grandes.

Na Internet, você pode encontrar muitas opções prontas para construir um gazebo a partir de um cachimbo profissional. Qualquer um deles pode ser tomado como base para a construção ou ajustado às necessidades do consumidor. Depois de revisar os exemplos e escolher a opção adequada, o artesão da casa pode iniciar a construção do pavilhão de verão.

Dimensões (editar)

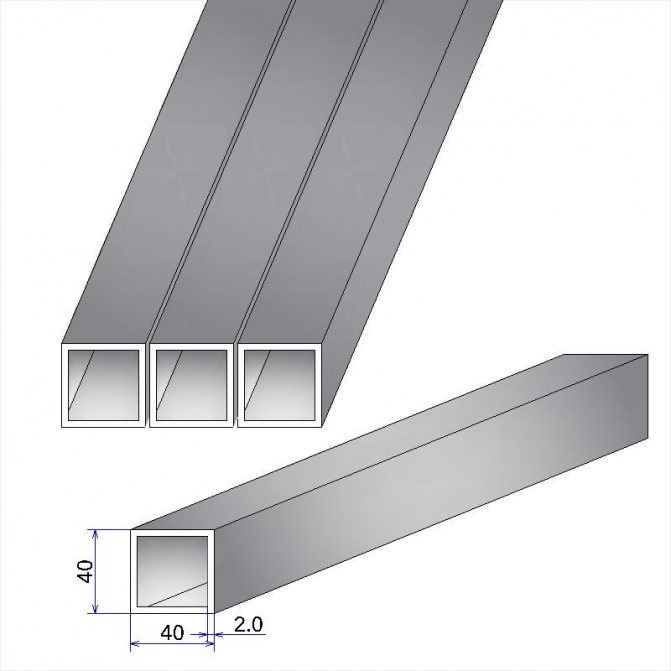

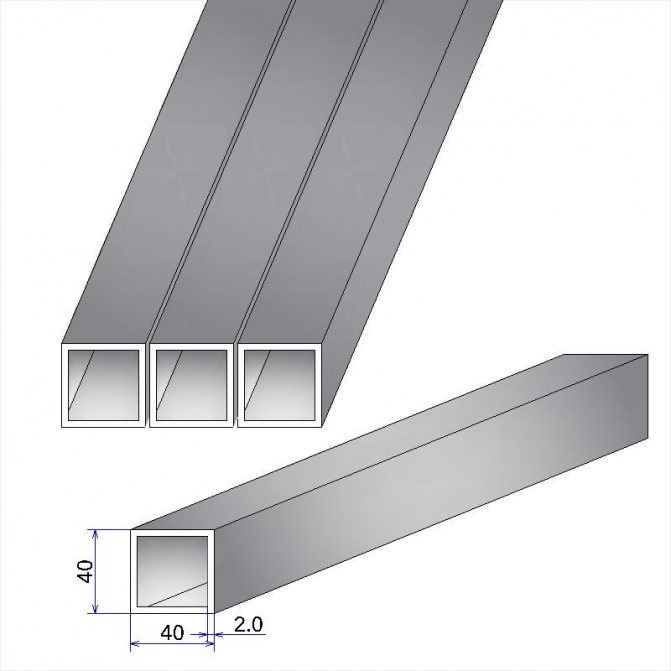

A liberação é regulada por GOST com uma indicação da capacidade de deformação. As dimensões padrão de um tubo de perfil são:

- Com seção quadrada: 10-180 (32-60) mm e espessura de parede de 1-14 (4-6) mm.

- Com um perfil em forma de retângulo: 15 * 10 (28 * 25) mm com uma espessura de parede de 1-12 mm.

- Forma oval de 6 * 3 mm a 90 * 50 mm com uma espessura de parede de 0,5-2,5 mm.

Os produtos variam em comprimento:

- Comprimento medido.

- Não mensurável.

- Comprimento múltiplo.

O tubo de perfil de acordo com GOST varia de 50x50 a 400x400 mm.

Materiais e ferramentas necessários

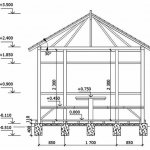

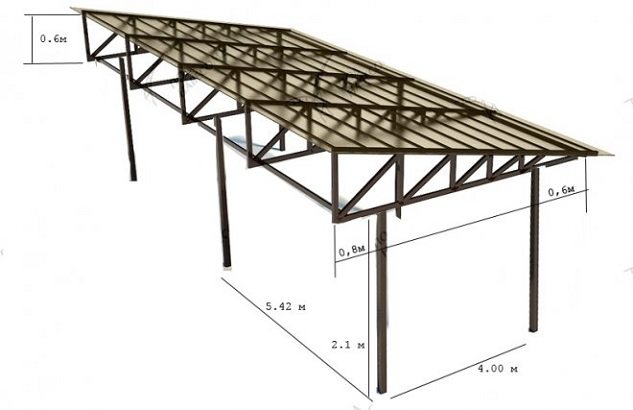

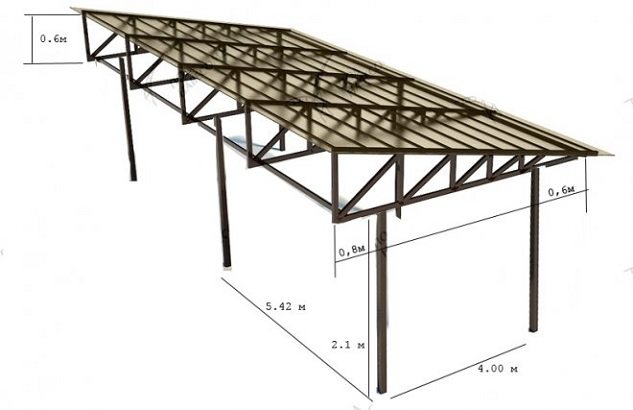

Além disso, será analisado detalhadamente o processo de construção de um pavilhão de verão com cobertura de duas águas e área de 300 × 540 cm, composto por várias etapas que devem ser realizadas sequencialmente. Antes de começar a trabalhar, você deve preparar ferramentas e materiais.

Você vai precisar de:

- tubo retangular e quadrado com seção transversal de 4 × 2 e 4 × 4 cm;

- brita de fração média, areia de rio e cimento;

- máquina de soldar (elétrica ou a gás), um pacote de eletrodos com seção transversal de 3 mm;

- moedor, martelo de borracha e marreta;

- estacas de madeira para marcação, broca para solo;

- nível de água, cabo, cotovelo;

- fita de construção e giz;

- betume, primer, escova de ferro, pincel;

- tintas para superfícies metálicas;

- ardósia, ondulina ou policarbonato para o telhado.

Você pode estar interessado em aprender como as estufas são usadas no projeto paisagístico.

Seleção de tubo de perfil

Este material é muito versátil, sendo utilizado não só no caso da fabricação de estruturas de suporte (sob a cobertura ou galpões), mas também é adequado para a execução de todos os outros elementos do pavilhão de verão. Ele pode ser usado para construir mesas, bancos, torneamento de parede.

Você pode construir um gazebo com apenas dois materiais: um perfil de metal e policarbonato celular ou ondulina para o telhado. A decoratividade adicional pode ser obtida tomando-se como base tubos com diferentes seções.

- Por que os cachimbos profissionais são bons:

- A resistência e leveza da estrutura de ferro, alcançadas pelos vazios internos.

- Permite carregar uniformemente todo o quadro, incluindo elementos não metálicos conectados a ele.

- A partir deles, você pode construir uma estrutura rápida e facilmente com suas próprias mãos.

- A aparência será muito mais atraente do que produtos de outros tipos de produtos laminados.

- A conveniência de encaixar e unir os locais a serem conectados, o que não se pode dizer dos laminados de seção circular.

Para os pilares de sustentação do mirante, o melhor é escolher um perfil com seção quadrada, é muito mais resistente do que retangular. Este último é adequado para ripas laterais, suportes para lâmpadas ou lanternas e outros elementos decorativos que não estão sujeitos a tensões graves.

Importante! O perfil metálico utilizado para os pilares do pavilhão de verão deve ser robusto para conferir estabilidade e confiabilidade a toda a estrutura. Outros elementos, dependendo das funções do produto acabado, podem ser menos duráveis.

Durante a construção do pavilhão de verão, o mestre precisará saber manusear uma ferramenta elétrica, especialmente uma retificadora, uma furadeira elétrica. Além disso, será necessária a perícia de um soldador, uma vez que o trabalho principal de montagem da moldura é realizado com recurso a uma máquina de soldar. A fixação de peças em parafusos não parece tão bonita quanto uma solda perfeita.

Que tipo de aluguel é melhor para o gazebo:

- Perfil metálico - o principal consumível, devido à simplicidade de trabalho em tal construção, é usado com mais freqüência. É melhor comprar produtos com uma espessura de parede de pelo menos 2 mm. Também não é recomendável comprar tubos muito grossos, geralmente não são vendidos por metro corrido, mas a um preço fixo de 1 kg, portanto, com as mesmas dimensões, custarão muito mais.

- Caso o mestre, por qualquer motivo, opte por tubos redondos, então a espessura de suas paredes deve ser a mesma das paredes quadradas. Deve-se ter em mente que eles são muito mais difíceis de processar (especialmente durante a soldagem). Mas esse material tem uma vantagem indiscutível - eles são muito mais baratos do que os retangulares, portanto, com experiência suficiente, você pode levá-los para o trabalho.

- Devo dizer sobre mais uma opção - usando o canto... Isso é bem possível, mas é necessária uma grande espessura de metal, de 2,5 a 3 mm, para que o material tenha uma rigidez muito menor. Essa moldura parece muito boa, sendo revestida com painéis elegantes.

Um tubo de perfil, como um canto, pode ser feito não apenas de aço, mas também de alumínio. Na hora de escolher o último material, o peso do pavilhão de verão diminuirá significativamente, e seu custo aumentará várias vezes, portanto a decisão é do consumidor.

Tudo sobre máquinas para a produção de tubos em espiral

Os tubos em espiral podem ser encontrados com bastante frequência em vários campos de aplicação. Para que servem, qual é o processo de fazê-los? Esses produtos são usados principalmente para fins decorativos.

Além disso, nem sempre desempenham a função de condutor de concreto de qualquer líquido.

Consideremos mais detalhadamente o âmbito de aplicação dos tubos, bem como as características da sua produção, a capacidade de fazer o trabalho com as nossas próprias mãos e como ficará o material caseiro, vale a pena despender forças e fundos adicionais fazendo a máquina.

Inscrição

A máquina para fabricar tubos em espiral é útil em vários campos. Por exemplo, pode ser usado na fabricação de móveis, por incrível que pareça.

Isso ocorre porque os tubos torcidos podem ser usados como elementos estruturais de várias opções de móveis.

As tecnologias modernas de produção de móveis são uma abordagem não padronizada e o uso de materiais de alta qualidade e confiáveis. Tubos torcidos na indústria de móveis podem ser encontrados como elementos:

- tabelas;

- cadeiras;

- pernas de móveis estofados;

- balcões de bar;

- prateleiras;

- camas;

- prateleiras.

Tendo uma pequena produção de móveis, uma máquina para a produção de um tubo torcido pode dar uma nova rodada na produção: empurrar para novas idéias, para expandir a gama de produtos.

Outra indústria onde os tubos retorcidos podem ser frequentemente encontrados é a construção, ou melhor, o design do exterior e do interior do edifício. No primeiro caso, suportes para um dossel, grades de alpendre, grades de escadas, racks de varanda e muito mais podem ser feitos de um tubo torcido, no segundo, os tubos também encontraram aplicação.

Podem constituir uma composição para um acréscimo decorativo a um desenho, por exemplo, como um suporte para vasos de flores. A máquina para fabricar tubos trançados será útil na produção de escadas, elementos estruturais decorativos e funcionais de edifícios. Também pode ser usado na produção de toldos, gazebos.

Em alguns casos, os toalheiros aquecidos são feitos de tubos em espiral.

Por ser de metal, o tubo pode ser utilizado como cavidade para enchimento com líquido quente, água ou óleo. E a forma torcida criará uma aparência mais original.

Além disso, esses tubos podem ser revestidos com tinta especial resistente ao calor - isso dará opções adicionais para soluções para decoração de banheiros.

Fazer uma máquina de tubo torcido DIY requer algum conhecimento técnico e de engenharia. O principal na produção do tipo faça você mesmo será a correta redação dos desenhos. Somente desenhos calculados e executados corretamente fornecerão todos os parâmetros necessários para a produção de equipamentos de precisão.

No entanto, se não houver tempo, esforço e necessidade especial para um brainstorming sério, é perfeitamente possível comprar esta máquina. Apesar de seu custo considerável, compensa com rapidez suficiente.

Embora, é claro, seja mais prático considerá-lo um acréscimo a uma linha de produção existente, e não um dispositivo independente.

Usando

O mais importante na operação da máquina para a produção de tubos em espiral é a facilidade de uso. Se a criação de tal dispositivo requer cálculos sérios, desenhos e muito tempo, então para o uso basta assistir ao vídeo uma ou duas vezes ou seguir as instruções da foto.

O princípio de funcionamento consiste numa laminagem especial da camada do tubo, sem cortar todo o metal. Durante a preparação, o operador define a posição dos controles deslizantes de acordo com o nanograma de ajuste.

A posição vem com uma correspondência clara com a espessura do material. Você pode usar produtos com diâmetro de 1 a 15 cm, depois disso é importante girar os parafusos, fazendo marcas nos controles deslizantes.

A instalação ocorre em frente às marcas na régua, que está localizada na placa de trabalho.

Assim que o trabalho preparatório estiver concluído, é necessário desligar a máquina. O tubo pode girar no sentido horário. As facas criam os cortes necessários sem danificar completamente o metal. O ângulo de elevação da bobina do tubo também dependerá do dispositivo.

Os ângulos mais comuns são 35, 45, 55, 90 graus. A produtividade do aparelho é de até 120 m3 / h, mas depende do modelo e do fabricante. Portanto, se este parâmetro é importante, é melhor esclarecê-lo separadamente e com antecedência na hora de escolher uma máquina.

Com um nível suficiente de pedidos, a máquina geralmente se paga em apenas alguns dias. Portanto, antes de comprar, é aconselhável avaliar a quantidade de trabalho existente e posterior. Além disso, é desejável fazer uma avaliação de acordo com os indicadores mais críticos.

Então, a questão do retorno não vai tocar.

Resumindo, é importante notar que tal máquina é um dispositivo auxiliar.

Embora, se você receber pedidos regulares especificamente para um tubo torcido, você pode pegar mais de uma máquina, especializando-se apenas nessa produção.

Fonte: https://TrubyGid.ru/stanki-dlya-izgotovleniya

Instruções de construção passo a passo

Na primeira fase, o local selecionado para a construção é limpo, os detritos são removidos da superfície e o gramado é removido.

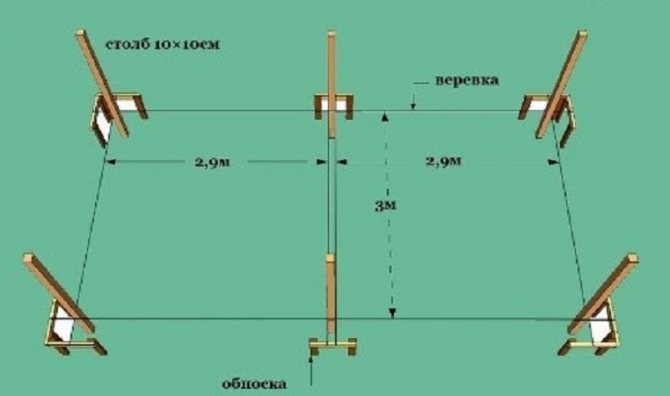

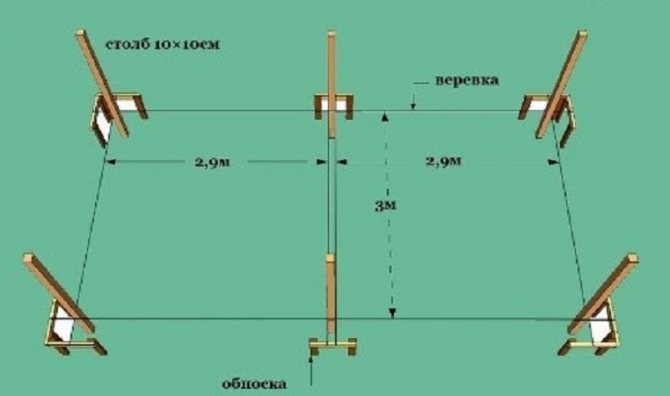

Marcação de lugar:

- Para marcar a localização da futura fundação, é necessário cravar uma das estacas de madeira no solo.

- Em seguida, você precisa medir o comprimento e a largura do futuro edifício a partir deste ponto, prenda os pinos novamente e puxe uma corda entre eles. Como resultado, um retângulo aparecerá, onde você precisa medir as linhas diagonais. Se eles forem iguais, significa que os cantos são exibidos corretamente.

- De acordo com o projeto escolhido, o comprimento do pavilhão é de 540 cm, largura - 300 cm, cujas extremidades são divididas ao meio com fita adesiva e é feita uma marca no local.

- O comprimento da parede posterior é dividido em três segmentos, cada um com 180 cm.

- A fachada é marcada por último: 220 cm são medidos de cada um dos cantos (em direção ao centro), e os pinos de marcação são cravados aqui. O espaço deixado no meio é a futura porta.

Você sabia? Mais recentemente, entraram em moda as mesas redondas para gazebos, no centro das quais existe um buraco onde se encontra a lareira ou churrasqueira. Isso permite que os turistas possam se sentar perto do fogo e comer.

Fundação

Um mirante de verão a partir de um perfil pode ser feito: retangular, quadrado, com seis ou oito cantos, além de redondo.

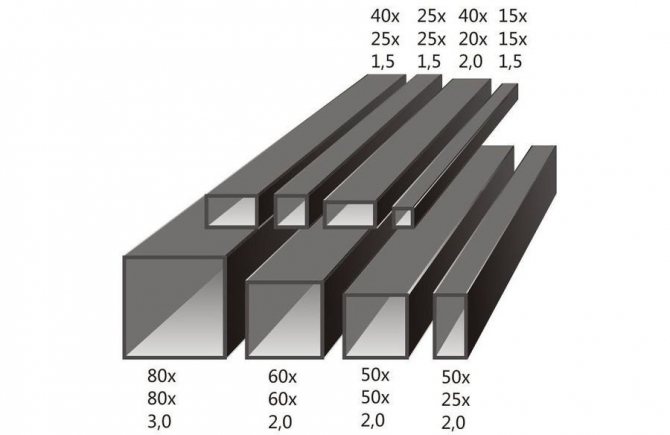

A estrutura de metal acabada pode ser instalada de duas maneiras:

- Concreto no solo tubos localizados verticalmente, que serão os principais pilares de sustentação. Outros elementos do pavilhão serão fixados neles.

Na ausência de uma fundação capitel, tal estrutura é estável, mas para fazer o piso, o comandante terá que elevar ligeiramente o arnês inferior acima do solo. Na maioria das vezes, em tais pavilhões, lajes de pavimentação são dispostas em vez do chão.

- Inicialmente, construa uma faixa ou fundação colunar na superfície do solo; um monólito de concreto sólido também é adequado.

A moldura do edifício deve ser montada à parte (começando pelas estantes e terminando com a cinta inferior), após o que pode ser fixada no local preparado. Se a fundação for em faixa / colunar, então as escoras de suporte da estrutura devem ser instaladas sobre elas e somente então fixadas entre si (diretamente no lugar). Na forma finalizada, esse gazebo só pode ser movido com a ajuda de um guindaste especial.

Ambas as opções são boas, por isso é difícil escolher uma delas. No primeiro caso, o mirante será mais confiável e resistente, já que os postes de sustentação são concretados. Além disso, esse método é mais barato, pois não prevê a construção de fundação em todo o perímetro e na tubulação inferior. Entre as desvantagens - a falta de piso impossibilita o uso do pavilhão no inverno.

Aprenda também como planejar adequadamente o paisagismo do seu pequeno pátio.

A principal vantagem de um gazebo sobre uma fundação é a presença de um piso. Também é bom que a superfície interna do pavilhão seja elevada, embora não seja alta, e não permita que respingos de sujeira entrem na sala durante o mau tempo.

Fazendo uma fundação colunar:

- Sob cada estaca, você precisa fazer uma depressão de meio metro no solo. É melhor trabalhar com uma furadeira manual. No final do trabalho, o mestre terá uma dúzia dos mesmos furos de solo.

- É retirado um forte tubo quadrado profissional (4 × 4 cm), cortado com uma trituradora em 10 racks de três metros, cujas partes inferiores devem ser lubrificadas em betume líquido (cerca de 1/3).

- Depois que as peças de metal estão bem secas, elas são baixadas para os orifícios perfurados, descendo com as pontas processadas, assentando exatamente no centro.

- Em seguida, eles precisam ser martelados com uma marreta a cerca de 80–90 cm no solo.

- Deve-se verificar mais uma vez a verticalidade da instalação dos pilares e, se tudo estiver em ordem, preencher os sulcos até o topo (1/3 com areia, então - com entulho).

- Para reforço de capital, uma pasta de concreto é derramada sobre a pedra britada, o vazamento é perfurado várias vezes com uma sonda de ferro fina para liberar o ar, é nivelado e deixado para solidificar.

Cinta inferior

Para fazer isso, você precisa pegar: 6 segmentos de metal de 3 m cada de um perfil com uma seção transversal de 4 × 4 cm, 4 segmentos mais finos de um tubo de 4 × 2 cm, o comprimento de cada um é 540 cm. Exatamente as mesmas ações são realizadas na borda superior das cremalheiras de rolamento.

Ao construir um gazebo, preste atenção às técnicas de jardinagem vertical.

Como os pilares estão na mesma altura, não haverá problemas com a colocação dos tubos laterais e soldagem... Antes de iniciar esta etapa do trabalho, recomenda-se a marcação com fita adesiva e giz, o que facilitará muito o trabalho do mestre. Após a finalização da cintagem superior, é necessário colocar dois tubos em toda a estrutura, eles servirão como um feixe rígido. Só então você pode começar a montar o telhado do gazebo.

Montagem e instalação da estrutura

Na maioria das vezes, as peças de aço são unidas em uma única estrutura por soldagem, o que permite realizar o trabalho com rapidez e obter um bom resultado. Mas é preciso ter em mente que às vezes é necessário desmontar o pavilhão de verão aberto e, depois de algum tempo, remontá-lo. A necessidade se deve ao fato de que, no inverno, a cabana de verão fica sem vigilância por muito tempo, e tal quantidade de metal pode ser roubada.

Forja a frio faça você mesmo

Todo o fluxo de trabalho para a criação de produtos usando forjamento a frio pode ser dividido em vários estágios.

- Desenho ou diagrama do produto acabado.

- Seleção de materiais.

- Processamento de metais e fabricação de peças.

- Montagem e acabamento.

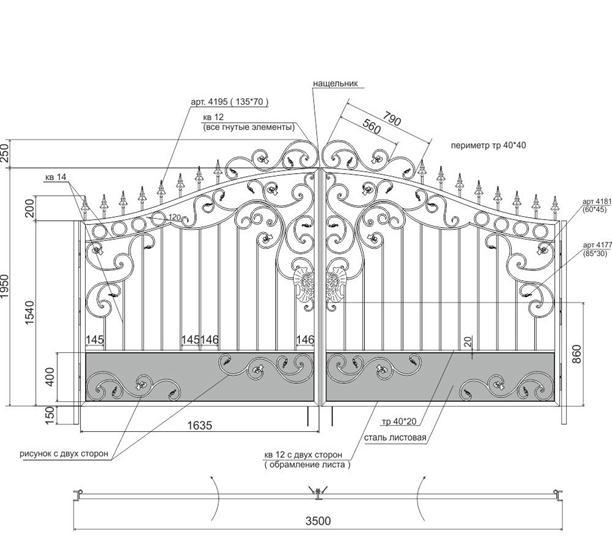

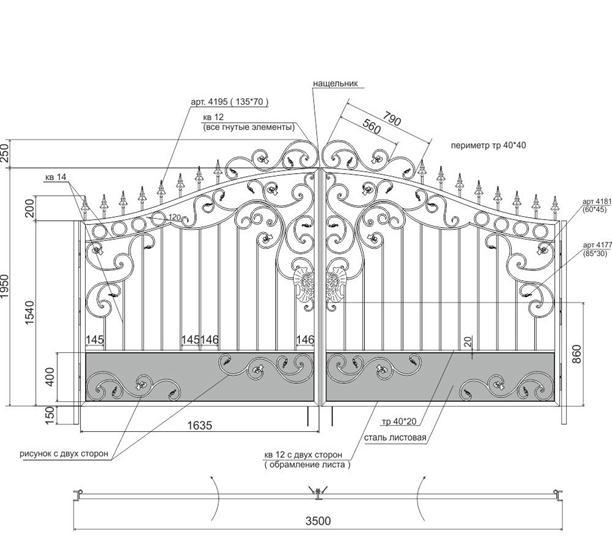

Desenho

Nos desenhos do futuro produto, todas as dimensões das peças, os ângulos dos elementos individuais e os pontos de aterrissagem são calculados e marcados.

Pode ser feito tanto manualmente quanto com a ajuda de modernos programas de computador como o AutoCAD.

O principal é executar o esquema em uma escala aproximada, para que os cálculos possam ser feitos facilmente e sem problemas. O objetivo de tal desenho: a definição exata dos nomes e do número de peças necessárias, a contagem de materiais, a montagem final correta de todo o produto.

Materiais (editar)

Vários tipos de metal laminado são processados no forjamento a frio.

Quase todos os elementos são produzidos a partir de barras ou quadrados: topos, pés de galinha, cachos, espirais, monogramas e outros.

No entanto, peças de trabalho como chapas, tiras de aço e tubos moldados também são processadas a frio. Eles são usados para fazer espirais, folhas ou os mesmos cachos com uma voluta.

As dimensões dos produtos laminados processados dependem da capacidade do equipamento. Por exemplo, as máquinas manuais não são capazes de dobrar uma barra com mais de 14 milímetros.

Em alguns casos, metais não ferrosos também podem ser processados com forjamento a frio: cobre, alumínio e outros.

Quando o desenho estiver pronto, você pode calcular facilmente: quanto deste ou daquele tipo de aluguel é necessário para criar uma coisa.

Manuseio de materiais

Nesta fase, todas as peças individuais do produto são criadas e preparadas para montagem. No equipamento, se necessário, é realizada a produção dos seguintes elementos forjados.

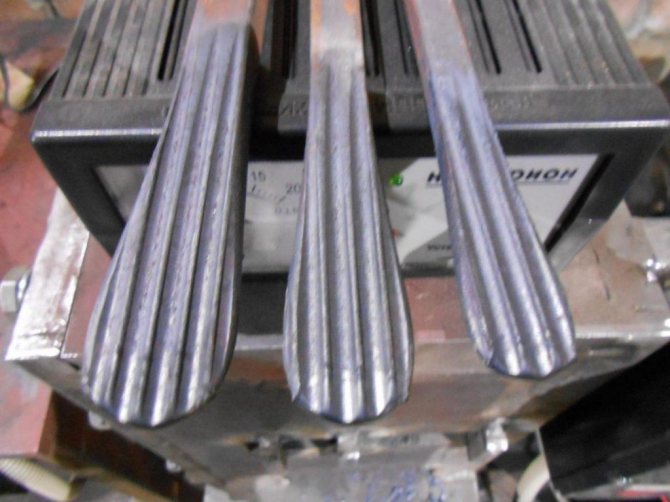

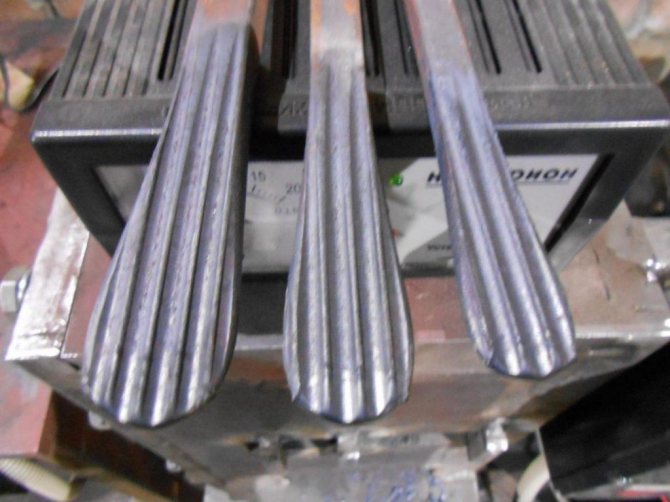

- Pernas, lanças, topos - para o acabamento das extremidades de grades ou outras peças lineares.

- Cachos - incluem suas próprias subespécies: voluta (as pontas são dobradas em uma direção), verme (espirais em diferentes direções), vírgulas (apenas a extremidade curva da haste).

- Argolas.

- Cestos - duas hastes torcidas em espiral e conectadas nas pontas.

- Torções (barras de torção) são hastes ou tiras torcidas em torno de seu eixo.

Todos esses elementos são produzidos em equipamentos especiais, capazes de dobrar peças de metal sem aquecimento à temperatura de forjamento.Nas oficinas, para a produção de produtos forjados a frio com as próprias mãos, utilizam o "seis de ouro" das bancadas: um chicote, um caracol, uma lanterna, um twister, uma caixa volumétrica e uma onda.

O processamento do metal laminado é baseado em três principais tecnologias

processos:

- Capuz.

- Flexível.

- Torção.

Tal como acontece com o forjamento a quente, o estiramento envolve laminar o metal para reduzir sua seção transversal. No forjamento a frio, essa tecnologia é usada para produzir lanças ou pés de galinha.

Para fazer o capô a frio, é necessária uma laminadora, que alisa a ponta da peça. Com o uso de selos, o relevo é imediatamente aplicado. Os picos são produzidos nas prensas, dando aos blanks a configuração desejada.

A dobra é praticamente o principal processo no qual o forjamento a frio é construído. As máquinas listadas acima (exceto para o tornado e a lanterna) funcionam de acordo com o mesmo princípio tecnológico. Na maioria das vezes, um caracol é usado, o que forma uma grande lista de todos os tipos de cachos (monogramas, cachos, espirais e outros).

A torção é baseada na propriedade do metal - plasticidade e na capacidade de manter uma determinada forma. Durante esse processamento, a peça de trabalho é torcida sob a força em torno de seu eixo. Normalmente, o procedimento é feito em um twister. No entanto, itens como cestas são produzidos com uma lanterna. Ele é capaz de torcer vários espaços em branco, enquanto forma um elemento volumétrico.

Normalmente todo o processamento é feito a frio, porém, às vezes é necessário aquecer determinados pontos da peça. Isso é feito ao dobrar ou torcer peças grossas ou quando você precisa consertar peças defeituosas. O aquecimento pode ser realizado em forjas de forja ou com um cortador de gás a uma temperatura de 200-300 graus, que é significativamente mais baixa do que a temperatura de forja.

Também na usinagem de metais a frio, são usados métodos padrão: cortar, picar, moer e outros. Para isso, são utilizadas esmerilhadeiras, rodas cortantes, esmerilhadeiras, guilhotinas, cinzéis e outros.

Decoração de edifícios

É também aconselhável equipar o pavilhão do jardim com braseiro ou churrasqueira, mesa confortável e vários bancos. Vale a pena conduzir a eletricidade no interior e instalar lâmpadas de piso nas laterais da entrada. Se o espaço permitir, instale uma cadeira de balanço para um descanso à tarde ou leitura. É aconselhável prever a presença na sala de várias almofadas decorativas e de um cobertor macio e aconchegante.

A construção de um gazebo aberto para uma casa de verão não é uma tarefa muito difícil, mesmo para um artesão doméstico inexperiente. Principalmente se, antes do início da obra, todos os materiais necessários foram cuidadosamente preparados, assim como seu número foi calculado. Essa estrutura servirá os proprietários do jardim por muitos anos.

O que considerar ao construir

Ao soldar e instalar uma cobertura perto de uma das paredes de um edifício, é melhor diminuir o comprimento e a largura da estrutura de suporte. Tal operação permitirá o lançamento do material de cobertura e o escoamento da água da chuva para as calhas. Outra vantagem do método é a economia de mais de 2 m de tubos de perfil em cada fazenda.

O corte mais baixo do dossel deve ter pelo menos 2,2 m de altura. Quando uma gazela chega, a altura deve ser aumentada para 2,6 m. O tamanho do local mais alto depende da imaginação e das possibilidades de orçamento.

Mas uma regra dos telhados deve ser levada em consideração. O ângulo de inclinação do telhado não deve ultrapassar 120, portanto a altura total da estrutura deve ser inferior a 4 m.

Na hora de localizar e escolher um local, é imprescindível levar em consideração as principais direções dos ventos e a quantidade de precipitação típica da região.

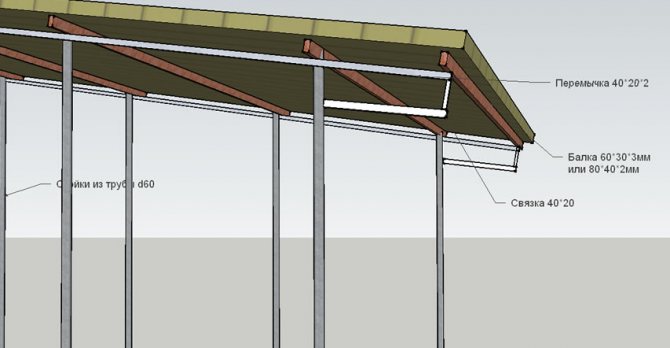

Em função desses valores, são selecionadas as dimensões das prateleiras do perfil principal para soldagem, tubos para cremalheiras e esquadros para fixação. Para as partes principais da copa formada por tubos moldados, é elaborado um desenho à parte com todas as dimensões, locais de fixação e rigidez.

Existem algumas opções para a forma do telhado das copas - inclinação única, arqueado, empena (casa), complexo. Cada design tem suas próprias vantagens e desvantagens.

O mais comum é um telhado inclinado, que não é difícil de soldar. O ângulo de inclinação da treliça não deve ser inferior a 8%. Se este valor não for observado, a neve se acumulará no telhado da copa no inverno, e tal viseira não durará muito.

Tecnologia para montagem de um dossel de um tubo de perfil

O processo de construção de dosséis a partir de um tubo de perfil de ambas as opções é muito semelhante, mas há diferenças. No primeiro caso, a maioria das conexões podem ser feitas em parafusos ou pinos, estruturas mais potentes e pesadas de dosséis devem ser montadas somente por soldagem, caso contrário será muito mais difícil conseguir a rigidez necessária da estrutura a partir de um tubo perfil .

O processo de montagem do dossel consiste em cinco etapas:

- Preparação da fundação para a instalação de uma cobertura em tubos perfilados;

- Fabricação de treliças a partir de perfis pré-cortados conforme desenho;

- Instalação de suportes verticais, cintagem de racks com vigas de piso horizontais, instalação de treliças retangulares;

- Instalação de treliças em forma de cunha e sua conexão em um quadro;

- Colocação de material de cobertura e pintura de tubos perfilados de copa com esmalte protetor.

Para a sua informação! As treliças de cunha são montadas no solo usando soldagem de dióxido de carbono e um gabarito de soldagem pré-montado.

O uso de soldagem em um ambiente protetor permite a conexão confiável de tubos perfilados de 50x50 mm e 25x25 mm com uma espessura de parede mínima de 2 mm. Esta etapa do trabalho requer um bom conhecimento da tecnologia de união de produtos de paredes finas. Caso não seja possível utilizar argônio ou dióxido de carbono, é melhor substituir a solda por junta aparafusada e, após a instalação, reforçar as juntas com pontas de solda. Um tubo de perfil mais espesso pode ser soldado usando solda elétrica convencional de acordo com o esquema mostrado no vídeo:

Características de preparação e disposição da fundação

Quanto maior for a seção transversal do tubo de perfil, mais pesada e resistente será a construção do dossel inclinado. Mas em ambos os projetos há uma desvantagem significativa - as partes inferiores dos postes verticais não são amarradas com jumpers horizontais adicionais do perfil. Portanto, a rigidez da camada inferior só pode ser garantida por meio de ancoragem correta à base.

Para arranjar a base, pode-se fazer uma fundação de faixa rasa, é ainda melhor se a plataforma sob um dossel for vedada com concreto monolítico em forma de laje. Em ambos os casos, a fundação de concreto será suficiente para suportar o dossel sem inclinar ou inclinar sob a influência das cargas do vento.

Para toldos, são usados dois tipos de encaixe de postes verticais na fundação.

No primeiro caso, para cada suporte, é cavado um poço a uma profundidade de 60-70 cm, um pedaço de tubo de cimento-amianto com diâmetro de 200 mm é colocado nele, e o espaço restante entre as paredes do poço e o tubo é coberto com cascalho com areia e derramado com leite de cimento. Cada suporte vertical de um tubo perfilado é inserido em uma tomada preparada e derramado com concreto. Em 20-30 minutos, é necessário alinhar o rack verticalmente e apoiá-lo com duas ou três escoras. Após a cura do concreto, as cabeças dos postes são cortadas em um nível e você pode prosseguir para a instalação da cobertura do tubo perfilado.

No segundo caso, para a instalação das cremalheiras, são utilizadas plataformas de apoio concretadas especiais a partir de uma seção de tubo perfilado de 100x100 mm, com chapa quadrada soldada na extremidade. Para os apoios verticais da copa, uma parte de encaixe do "talão" é feita com orifícios para fixação com pinos de ancoragem. Este método de fixação permite alinhar perfeitamente os suportes na montagem da moldura e, se necessário, corrigir a sua posição.Resta apenas decidir como soldar um dossel de um tubo de perfil.

A sequência de montagem de um dossel de tubos moldados

Após a instalação dos suportes verticais, é necessário amarrar os cabeçotes com perfis horizontais. Os segmentos curtos do dossel são instalados primeiro, depois os longos. As treliças retangulares são soldadas diretamente na estrutura. Para tal, as secções horizontais do tubo perfilado são inicialmente soldadas, primeiro alinhadas com o nível da água, fixadas com pontos de soldadura ou uma pinça e só depois são soldadas as costuras de cada junta.

Além disso, de acordo com o desenho, as seções são cortadas do tubo de perfil 50x50 mm para a fabricação do perfil. Depois de aparar os cantos, as escoras são fixadas com pontas dentro da treliça. Se, depois de instalar todas as escoras, não aparecer nenhuma curvatura nos trechos horizontais, pode-se realizar a soldagem final de todos os elementos.

Em seguida, as treliças extremas do telhado são levantadas e instaladas de forma a não perturbar a geometria do telhado, as armações são temporariamente reforçadas com vigas e pranchas de madeira e tubos longitudinais horizontais são instalados nos balanços superior e inferior.

Depois de soldar todos os nós, o resto das treliças são presas à estrutura do dossel.

Locais e linhas de costuras de soldagem são cuidadosamente removidos da escória, limpos e preparados. Todos os elementos metálicos da cobertura do tubo perfilado devem ser tratados com um composto anticorrosivo de fosfato, preparado e pintado em duas camadas com esmalte alquídico para uso externo.

Para o telhado, o policarbonato celular ou o papelão ondulado são os mais usados. O primeiro é muito cómodo e bonito, o segundo é barato e prático.

Conselho! Antes de prosseguir com a colocação do material de cobertura, é necessário inspecionar todas as soldas nas treliças e escoras; se, devido a um erro ou tensões de temperatura, a soldagem rachou, será necessário soldar em um lenço de reforço feito de material em folha.

Às vezes, depois de colocar o telhado, versões leves do dossel sob a influência do vento podem oscilar e tornar as vibrações imperceptíveis aos olhos na direção horizontal. Para aumentar a rigidez lateral da estrutura, você pode soldar adicionalmente escoras arqueadas ao dossel entre os montantes e as vigas horizontais de um tubo de perfil. Esta solução permite eliminar a menor hesitação e, consequentemente, preservar a integridade do material de cobertura.